ハサミゲージの仕様

1. いくつかの仕様例

(ご案内)

ゲージの仕様に関しては、典型例は『JIS B 7420 -1997』に掲記されていますが、これは「参考」にとどまり、規格としての拘束力を持つものとはされていません。

具体的にゲージの形状仕様をどのように定めるかは、ユーザー側の、①規格精度管理に必要とされる能力を有すること、②重量等の関係で取り扱いやすいこと、③保守管理が容易なこと、④定期校正が容易なこと、⑤購入価格やランニング・コストが低減なこと、等の諸条件を念頭にして設計されるものです。

しかしながら、適切な『限界ゲージ・ガイダンス』本は現状では刊行されておらず、何をどう設計するかの指針に困惑されるケースも稀ではないと思えます。従前から同じ製品を作り続けてきている場合であれば、従前と同様の仕様の限界ゲージを採用していれば良いのですが、従前とは全く異なった製品の製造に踏み出そうとする場合、それに必要な検査システムと測定工具の採用に悩みが生じるわけです。

また、従前からの仕様の限界ゲージの購入価格について、あるいはコストダウンとして安価に購入できるようになるかも知れません。しかしながら、これにも限度があります。かえって、ゲージ仕様そのものから再検討することで、従前と同様な検定能力を有する限界ゲージがいっそう安価なものとできるかも知れません。

ここでは、ほんの若干ですが、仕様設計例をご紹介いたします。

詳細につきましては、是非、お問い合わせ下さい。

2. 外径用限界ゲージ(板)

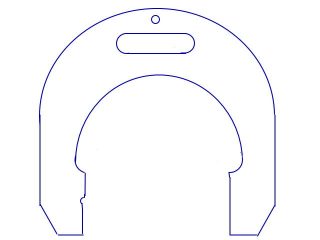

限界ゲージ仕様例 概図 外径用板ゲージ(通止2段仕様)

・寸法基準値が50mmを超えるものに適用

50mm以下のものはJISに拠る。

・胴部の握り用長穴は

基準寸法値が150mmを超えるものから設定

・材質

SK-5

YG4

SGT

SUS420J2

SUS440C

・板厚 6mm

・測定部焼き入れ・焼き戻し

・メッキ

クロムメッキ・硬質クロムメッキ 等

SUS材の場合はメッキ不要は当然

いわゆる「C型ゲージ]と指称されるものです。

JISの形状以外にこのような形状を考慮するのは、「通止の段差が大きい(公差が大きい)場合、測定面長さを大きくしないと、ゲージ測定面が被検定物の頂点を超えられない場合が生じるためです。

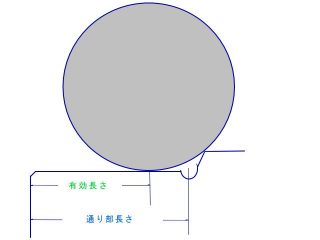

従って、『有効長さ』の考え方が不可欠です。

左図のように、『有効長さ』というのはゲージ測定部(通り部)が意味を持つために必要な長さなのですが、一定程度の長さが必要です。従って、その結果、上図のような形状に定めた方が確実なわけです。

この『有効長さ』の存在は、実は、定期校正に際して何を検定するかの問題と関わってきます。

通例では、ゲージ測定部の寸法検定では、その「最小値」のみが検定される場合がほとんどですが、ゲージが摩耗している場合、あるいは、ゲージ測定部が拡がっている場合、その「最小値」は止り部に最も近接した部分の寸法値であることは明らかでしょう。この部分は、そもそも被検定物が接触しない部分ですから摩耗とは無縁です。つまり、ゲージがいかに摩耗していたとしても、検定上は常に「正常」なわけです。また、ゲージ測定部が拡がっている場合、検定上では検定公差上限未満だとしても、有効長さ部分(実際の検定で被測定物を検定する部分)では校正公差上限を超えている場合があり得ます。

これでも「実用上差し支えない」と言い切れるか否かはユーザーの品質管理方針に拠ります。

「最小値」と併せて「最大値」(すなわち、「平行度」)も校正し、その全体が構成公差を充足しているか否かを明示されるべきだと考えるものです。

(参考) 形状規格の話

ISO9000’Sとの関係でよく照会されることなのですが、「C型限界ゲージに関する合理的な形状規格が定められているのではないか、もしあれば提出してほしい。」旨の声が寄せられます。

遺憾なことですが、未だそのような「形状規格」は定まってはおりません。

実務的にどうしているかをご説明申し上げると、

被測定物の径値(基準値)と規格公差(通止の段差寸法)をもとに

1.「有効長さ」を含む通り部全長を計算し、

2.そこで決まる「通り部長さ」とバランスがとれた「止り部長さ」を定め、

3.基準値と測定部全長から、最もバランスの良い「足幅」と「胴幅」とを定め、

4.以上のデータから鋼板に罫書きして切り出す、

という手順になっております。従って、同様の基準値ゲージであるにもかかわらず、規格公差(通止の段差寸法)の違いから微妙に測定部長さを始め全体形状に違いが生じます。

受注してから材料形状を決める、という完全な受注生産品です。

JIS規格形状に具体的なゲージ仕様を「押し込む」という場合があります。

このような場合、段差が大きい規格の場合、ゲージ通り部に被測定物の径(頂点)が乗らない、あるいは、乗ったとしても「有効長さ」がほんの僅少となっている、という場合があります(寸法検定だけでは発見できないゲージの致命的欠陥です。)。あるいはまた、「有効長さ」の問題が配慮された場合でも、全体の測定部長さが限定されてしまっているため、「有効長さ」はかろうじて5~8mm確保できたとしても、そのために「止り部長さ」はほんの僅かとなってしまっている、という事例もあります。せっかく製作されても、このようなゲージは信頼性と耐久性が弱劣であると言わなければならないでしょう。

《規格の流用》の場合、このような危険性があります。

そのため、被測定物の寸法・規格特性やゲージの用途等を充分に踏まえて、その目的に最も適合した形状を別途定める必要がある訳なのです。

「有効長さ」の問題は、もう少し論点が拡がります。

それが過大であることは無益ですが、過小な場合はゲージとして無意味となります(ゲージの品質の問題)。

ゲージの製作に際しても、測定部の仕上げの工数(総時間数)が変わってきます(ゲージの製作コストの問題)。

ここらあたりの問題がゲージ仕様の実際問題であると考えています。

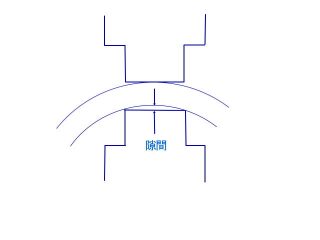

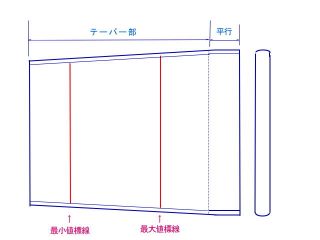

3. 肉厚用限界ゲージ(板)

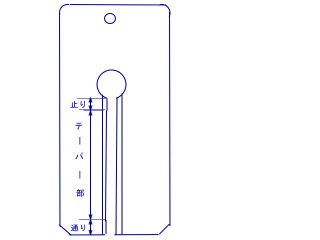

限界ゲージ仕様例 概図 肉厚用板ゲージ(通止2段仕様/テーパー付き仕様)

・材質

YG-4

SGT

SUS420J2

・板厚

通止2段仕様 4mm 基本型:36W×65L

通り長:14 止り長:10

テーパー付き仕様 5mm 基本型:50W×110L

通り長:8 テーパー長:任意 止り長:8

・測定部焼き入れ・焼き戻し

・メッキ

クロムメッキ・硬質クロムメッキ 等 (仕上げに際し、測定面上のメッキ層は研削・除却)

SUS材の場合はメッキ不要は当然

・区分標線と表示

テーパー部を「均等区分(標線刻入)」あるいは「寸法値表示(標線刻入)」等の方法で、任意に区分できる。

・プレート用肉厚ゲージの場合は測定面幅を狭く切削する必要はなく、板厚そのままで仕上げれば足る。

・管用肉厚ゲージの場合に測定面幅を狭く切削するのは、図3「隙間」を小さくするためです。

・隙間寸法値がおおむね3μm以下となるように測定面幅を切削する。

3μm以下だと、ほぼ隙間寸法値は実務上0とみなせます。

・最終的には、測定面の「角落とし」研削で面幅が調整されます。

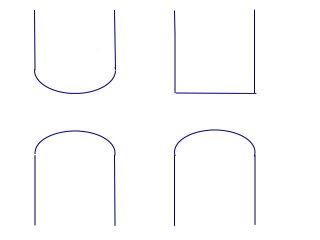

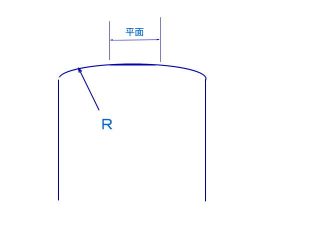

関連:ゲージ測定面を曲面とする仕様に関して

よくあるゲージ測定面仕様なのですが、被測定物のゲージとの接面が曲面である場合、図4のように仕上げれば便宜だという考え方があります。

被測定物のゲージとの接面とゲージの測定面が厳密に一致すれば、より正確な寸法検定が可能となり、また、全体が接触するわけですから摩耗しにくい、という見通しに基づいています。

しかしながら、実際のゲージ製作においては、ユーザー側の《期待》は充分に充足されているとは言えません。

全くの理論的な見地から言えば、通り側測定部を被測定物の規格最大値をもとにR加工したとすると、実際にゲージ通り部を通過する被測定物寸法はそれより小さなものですから、ゲージ部の頂点に接することはなく、「肩」の部分に接するものとなります。それを回避しようとすれば、被測定物の規格最小値をもとにR加工する必要がありますが、そうすると、規格最小値以上の被測定物を検定するという通常の場合、ゲージ部の頂点部分のみが被測定物と接することとなります。

ゲージ測定部のR加工をする場合には一定の「製作公差」が認められなければなりませんが、その場合、R加工の実現目標は常に被測定物の曲面より小さなものとなるように定められなければならず、その場合には、「常にゲージ測定部の頂点部分が被測定物と接する」ものとなります。

実際上は、ゲージの摩耗等を勘案すれば、「被測定物の規格最小値以下の曲面でR加工されていればよい」というラフなものとならざるを得ません。

製作上の問題はどうでしょうか?

「被測定物の規格最小値以下の曲面でR加工されていればよい」という前提が了解されていれば、加工そのものは十分可能です。ただし、「焼き入れに伴う寸法変位」の問題が立ち塞がります。

すなわち、材料が「ナマ」の段階(下仕上げの段階)で下仕上げ寸法(多くの場合、仕上げ寸法に対してマイナスに仕上げる)に仕上げ、R曲面を仕上げたとしても、焼き入れると下仕上げ寸法は変位しますから、改めて寸法仕上げをしていきます。その際、R曲面も仕上げし直さなければなくなりますが、今度は焼き入れ硬化した材料が相手ですから、仕上げの手間が大きな負担となってきます。

そこで、寸法仕上げの余地ができるだけ小さくなるように、すなわち、R曲面の仕上げ余地ができるだけ小さくなるように、ゲージを《叩いて》拡げたり狭めたりしたくなるわけです。

そういうこととなれば『後で狂ってくるような』始末の悪いこととなり、厳に慎まなければならないことです。

従って、原則通りに仕上げをして完成させようとすると、その分のコストは大きくなります。

ところが、(今はどうか知りませんが)かっては、ゲージ部の焼き入れ処理をせずに、硬質クロムメッキで処置されているものがありました。

この場合では、「ナマ」の材料の段階で予定されるメッキ層厚みを加味して寸法仕上げをし、R加工をした後で硬質クロムメッキを施し、メッキ層の不均等さを若干修正する仕上げをする、という工程となり、製作上の負担はずっと軽減されるようにも思えます。

しかしながら、硬質クロムメッキ層厚みをきちんとコントロールすることは難しいようで、結果的には、ゲージ寸法値のばらつきとなってしまいがちです(ゲージ製作公差として±0.01も許容されていれば製作公差内には収まるのですが)。

問題はさらに積み上がります。

すなわち、後に至って「寸法修復」すべき必要性が生じた場合、メッキ層厚み以内で修復できればラッキーなことと言わなければならず、実際にメッキ層厚みがどれほどとなっているかは分からないわけですから、メッキ層を除却してしまうことが起こり得ます。素材は「ナマ」であるわけですから、寸法修復した結果、耐久性もない、防錆力もないものに「転落」してしまうわけです。従って、ゲージ測定面には手を着けない寸法修復の方法しかありません。この方法で可能な場合でも、ゲージ各部の「最小寸法値」は実現できるにしても平行度精度がどうなるかは保証されません。

以上のような検討経過を踏まえて、結局、ゲージ測定面のR加工と同じかそれ以上のゲージとしての効用を実現でき、また、コスト的にも最小限に抑制でき、さらに、ゲージ精度のメンテナンスも容易に可能な仕様を定めてユーザー各位に提供しているわけです。

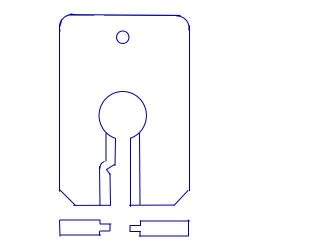

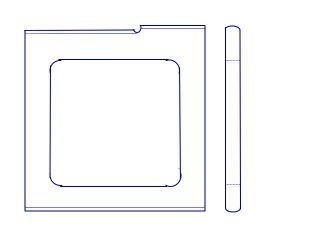

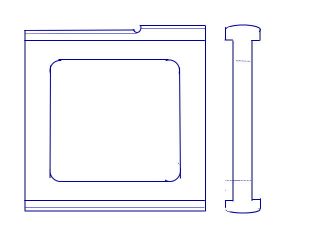

4. 内径用限界ゲージ(板)

限界ゲージ仕様例 概図 内側用板ゲージ(通止2段仕様/テーパー付き仕様)

・材質

YG-4

SGT

SUS420J2

・板厚 6mm

・測定部焼き入れ・焼き戻し

・メッキ

クロムメッキ・硬質クロムメッキ 等

(仕上げに際し、測定面上のメッキ層は研削・除却)

SUS材の場合はメッキ不要は当然

・材質

YG-4

SGT

SUS420J2

・板厚 6mm

・測定部焼き入れ・焼き戻し

・メッキ

クロムメッキ・硬質クロムメッキ 等

(仕上げに際し、測定面上のメッキ層は研削・除却)

SUS材の場合はメッキ不要は当然

・平行部設定

テーパー部精度の保証上、設定する方が望ましいです。

(仕様説明)

・一般的には「平型栓ゲージ」と指称されているものです。

・通例、図4参照図のような仕様となっているようですが、この場合、

・成型加工(主にフライス加工)の工程の比重が高く、コストがかかる。

・外径研磨をする場合、材料厚みが大きいほど有利なのですが、全体重量が大きい。

下工程として旋削しますが、材料厚が薄いと旋削困難です。

・防錆のため、硬質クロムメッキを50~100μm程度を施して、メッキ層を残す

という研削がなされる場合がありますが、高コストとなることは明らかです。

・従って、板材を採用して製作します。

・問題になるのはゲージ測定面の形状です。

・図3のように、ゲージ測定面の面幅を「隙間」が生じない程度に狭め、

被測定物内径≧R

となるようにR加工をすれば、問題はありません。

考え方は、管肉厚用板ゲージと同様です。

5. 形状仕様寸法関係の規定

JIS B 7420 では、「付属書(参考)限界プレーンゲージの形状・寸法」の章立てで解説されているのだが、「これはあくまでも参考であって、規定の一部ではない」と注記されているように、形状仕様については必ずしも変更が許されないものではない。

当方でのハサミゲージ製作に際しては、以下の点で形状寸法を補正している。

形状全体のバランスの問題や、寸法規格値等の刻印打刻のための便宜に基づいている。

片口板ハサミゲージ

呼び寸法 10 ~ 14 長さ(L) 60 → 65

18 ~ 24 長さ(L) 70 → 75

24 ~ 30 長さ(L) 80 → 85

6. ハサミゲージの防錆

ここで主に論述するのは「メッキ処理」の問題である。

一般的に採用可能なメッキ処理の種類として、ニッケルメッキ、クロムメッキ、硬質クロムメッキ等が

指摘できる。

ニッケルメッキの場合、年月の経過によりメッキの光輝性が失われるということがあり、また、メッキ層が軟らかなものであるために傷つきやすいという欠点がある。

しかしながら、無電解ニッケルメッキをベースにその硬度を高める処理が開発された。その硬度は硬質クロムメッキに比べて遜色ない程なのだが、その硬化処理に際して焼き戻し温度以上の温度に長時間晒されるため、ゲージ本体に焼き入れ処理をしていた場合、その焼き入れ硬度というものは意味をなさなくなってしまう。また、無電解ニッケルメッキのメッキ層の厚さの均等性や厚さ寸法のコントロール精度については、ゲージ製作精度を下回るものであるから、メッキ処理だけでゲージを完成させるということは望み得ないことになる。

クロムメッキの場合は、常温メッキであるから、ゲージの焼き入れ硬度が無に帰してしまうということはない。従前は、先ず銅メッキを下地に行い、次いでニッケルメッキを行い、最後にクロムメッキをして完成するという手順だったらしいのだが、現在は、銅メッキを下地に行うことはなく、ダブル・ニッケルメッキの上をクロムメッキするという方法によって、メッキ層全体の厚さの均一性が保たれるように考慮されている。

メッキ処理をした場合、ゲージの測定面ではそのメッキ層を除却して寸法仕上げがなされるわけだから、ゲージ測定面は素材それ自体の表面であって、従って防錆については無防備であるということは言える。ただ、ゲージ全体の発錆の危険ということは解決されるわけだから、ゲージ測定部の部分だけの防錆に注意を振り向けるということになる。

当方で、メッキ処理を行う場合というのは、基準寸法100mm以上のハサミゲージの場合で、その際には「サンド・ブラスト処理」を前処理としてなされるように手配している。

「サンド・ブラスト処理」というのは、ワーク表面に研磨砥粒を吹き付けて凹凸を形成させる処理なのだが、これによってメッキ層とゲージ母材との間の密着性を高め、あるいはまた、ゲージを扱う場合の「滑り」が生起しにくいものになるよう心掛けている。

硬質クロムメッキも、この場合はクロム単層メッキなのだが、同様にゲージ測定部のメッキ層は除却される。

昔、同業他社さんの製作に係るゲージで、ゲージ測定部にメッキ層を残した仕立て上げがなされている例を見たことがある。

この場合は、メッキ層の厚みを事前に考量して一旦寸法仕上げを行い、メッキ後に、メッキ層厚みを割り込むことがないように寸法仕上げをするという、つまり、寸法仕上げを2回するという方法である。硬質クロムメッキ層をWA砥石・砥粒でラップするというのはかなり困難な作業であり、また、メッキ業者さんの方でも期待通りのメッキ厚のコントロールができるか否かが決定的な決め手になるから、委託先の選定が難しい。

あれやこれやで、出来上がったゲージはかなり高コストなものとならざるを得ない。

以上のメッキ処理に対して、いわゆる「黒染め処理」が求められる事例がある。

「黒染め処理」というのは、ゲージ母材表面に化学的に四三酸化鉄層を形成させる処理のことである。メッキ処理の場合、そのメッキ層厚みはかなり大きなものになると言えるから、実は、その分、表面を丈夫に保つということも言えるし、あるいは、メッキ層が剥がれるということもあり得る。これに対して「黒染め」の場合、母材表面それ自体の化学変化であるから処理の前後を通じてゲージそれ自体の厚みは変わらないし、それなりには丈夫な被膜が形成されるものである。ただ、黒染め処理を行う場合でも、ゲージ測定部の測定面は黒染め被膜は除却されないと精度仕上げはできない。

以上、要するに、メッキであれ黒染めであれ、表面処理を行っても、ゲージ測定面は環境雰囲気にそのまま晒される、従って、こまめに防錆油を塗布する管理が必須であるという事情は変わらない。

7. ハサミゲージの材質と防錆

JIS B 7420 で規定されているハサミゲージ材質は、「SK4相当もしくはそれ以上」とされている。実際に選択されるべき材質としては、SK4の焼き入れ硬度がHRc60~62であるところ、SK5でも実質的にHRc60が可能ということでSK5材でも規定違反とは直ちには言えないと解釈され、SK3であれば焼き入れ硬度はHRc62~64、SKS3ではHRc60~62である。

つまり、ハサミゲージの材質というものは、その可能な焼き入れ硬度との関連で規定されるものであり、何故焼き入れ硬度との相関で決まるかと言えば、その焼き入れ硬度がゲージ測定部の耐摩耗性を決定づけるという事情と結びつく。

この間の事情を要約すれば、炭素工具鋼の鋼種区分はそこに含まれるカーボン量により、そのカーボン量の違いが焼き入れ硬度の違いに現れ、焼き入れ硬度の違いがその耐摩耗性を左右する、ということなのである。

しかしながら、他方で、そこに含まれるカーボンによって発錆が誘発されるということだから、SK工具鋼をゲージ材料として使用する限りは、防錆の問題はどこまでも付きまとう。

SKS材の場合は、SK材をベースにいてにクロム(Cr)もしくはタングステン(W)を添加したもので、SK工具鋼に対してある程度の耐銹性が認められる。

防錆性を意識したゲージ素材の選択として、測定工具等に広く採用されているSUS420J2が可能である。

SUS420J2は、マルテンサイト系ステンレス鋼で、13%クロム鋼。焼き入れ可能上限硬度がHRc56。焼き入れ硬度が低いから耐摩耗性に劣るというわけではない。

他に、SUS440Cというステンレス鋼があって、この場合はステンレス鋼中最高の最高のHRc60以上の焼き入れ硬度を実現できるのだが、薄板が入手できないためにハサミゲージ素材としては実務性に欠ける。非常な難削材であるから、これを使ってハサミゲージ製作の技術・技能を確立しようと努力するよりは、ダイス鋼での将来を見通した方が信頼性は高いと思う。

あるいは、別途の選択として、精密金型材として一般的なダイス鋼が選択できる。

ダイス鋼の場合は多様な鋼種が製造されており、それぞれの材料特性が発揮されているようなのだが、ハサミゲージ素材として200mm/300mm幅の薄板剤が購入できるから便宜ではある。

12%クロム(Cr)、1.5%カーボン(C)にバナジウム(V)が添加されたものであるため、防錆性に優れ、焼き入れ硬度はHRc60~62(上限はHRc64か?)。但し、焼き入れ硬度が高い程好ましいとは言えない。

なお、SK工具鋼の場合のHRc60とダイス鋼の場合のHRc60とは、数字の上では同じ硬度値なのだが、その意味は違ってくるということは理解されないといけない。

8. ハサミゲージの総焼き入れ

リングゲージや栓ゲージなどでは、昔は高周波焼き入れ等によってゲージ測定面だけに焼き入れ処理を施すということがなされてきたわけなのだが、現在では、総焼き入れ処理が一般的であるらしい。

ハサミゲージ(あるいは、板ゲージ一般)においても、総焼き入れが要求される場合がある。この場合に期待されていることは、一つは、ゲージ母材が柔弱であると考えられるところ、その材質強化のために総焼き入れを行う、二つには、総焼き入れを行った上でサブゼロ処理を併用すればゲージの寸法精度の狂い(「経年変化」指称されるようであるが)が禁抑され得る、といった点であることのようである。

私がゲージ屋稼業に従事し始めた頃、板ゲージの焼き入れ処理に際しては、焼き入れ硬化が必要な部分に出来るだけ局限して求められるべき焼き入れ硬度を実現するということを叩き込まれたものである。

つまり、焼き入れをしない部分は、材料特性として「球状化焼き鈍し」がなされていて非常に安定したものとされており、焼き入れ処理というのはその部分の内部応力の蓄積原因になるから、できる限り焼き入れ範囲が局限されないと経年変化の原因を抱え込むことになる。従って、焼き入れ硬化部分を可能な限り限定された範囲に留め、焼き入れ処理後に「焼き戻し」を丁寧に行うことによって、事後の経年変化原因が緩和・抑制される、というわけである。

実際、局部焼き入れしたゲージについて、よく寸法変化がもたらされるという事例は、今まで経験したことはない。一般的にもそう理解されているはずなのである。

熱処理を考える場合、研究書等では、ワークの基準寸法を25mmとするところから始まって、SK工具鋼の場合、その加熱から冷却の際の冷却速度が焼き入れ硬度をもたらすとされている。

冷却においては、外辺部は急速に冷却されるが、ワークの芯部の冷却は遅行する。ワークの熱伝導率の問題に関わるのだが、ワークの外辺部においてマルテンサイト化が充分に進行したとしても、芯部にあっては、充分なマルテンサイト化が実現しないということになる。これがいわゆる「残留オースティナイト」問題の原因・理由になるだろう。

ハサミゲージの場合、その板厚というものは4mm~8mmだから、冷却の不均等さなり遅効性が大きく影響するということは考えにくい。

従って、ハサミゲージの場合の総焼き入れというものは余り意味がないと思えるのだが、しかしながら、この問題に対するこだわりの原因・理由というものには、「総焼き入れゲージは《剛体》である」という誤解があるのではないかと思われる節がある。つまり、総焼き入れゲージにして、サブゼロ処理によって残留オースティナイトのマルテンサイト化を徹底すれば、それはもう未来に向けて寸法変化が生じない「剛体ゲージ」になるだろうというわけである。

しかしながら、サブゼロ処理というのは、SK工具鋼の結晶レベルの問題であり、内部残留応力を解消する方法ではない。焼き入れに際して生じる素材の「曲がり」「捻れ」「反り」といった変形結果を解決するために、大きな力を加えて補正するとか、平面研削盤で平面を再仕立てをするとかの外部の力が加わることで、このことが将来的な寸法変位や形状変化の原因にはならないと考えることはできないだろうと思うのである。

もちろん、総焼き入れハサミゲージにするべき理由なり利点というものがユーザー要求としてあるならば、その要求に応えるべき責務はメーカー側にあることは間違いないところなのだが。

9. ハサミゲージの面粗度

ハサミゲージの寸法というものは対向する測定部の二面間の距離寸法をいうのだが、従って、その対向面それぞれの面粗度によって、寸法の意味が変わってくる。

面の粗さというのはその表面の凹凸の「高さの差」を意味するのだが、通常、寸法というのはその凸部の先端間の寸法距離をいうわけだから、その凸部の先端が魔損すれば、そのことによって直ちに寸法の変位として現出してくる。

ゲージの寸法がよく狂うとされる場合、①ゲージの仕立て上がりの面粗度はどれ位か?、②ゲージの焼き入れ部分の硬度その他の諸条件が満たされているか(耐摩耗性の評価)、③ゲージ母材に関して、内部応力の蓄積や偏在をどう見るか、④無意味な外力の付加の有無について、・・・という順番でその原因・理由を追跡していくのだが、この際にも、面粗度についての判断というものは等閑にされがちではある。

言うまでもないことなのだが、ゲージの測定面の面粗度、言い替えれば表面凹凸が小さければ小さい程好ましいわけで、ゲージ素材が固有する耐摩耗性が十分に発揮されるべき条件の一つにもなる。

ゲージの面粗度について、 JIS B 7420 は、「最大でも0.2μmRa」と規定されている(「解説」4.9)。

ゲージ屋の実務的には、SK工具鋼・HRc60に対して、WA・#3000でラップ仕上げされていればクレームが付くことはないのだったが、#3000でのラップ痕を#6000で消除する場合、概ね1μm弱程の寸法の拡がりがもたらされる。旧JIS5級の製作公差が指定されたゲージを製作する場合、#3000で仕上げるということでは、少しく心許ない点があるわけである。

10. 超硬製ハサミゲージ

私のところにも、年に1~2回は照会があったりするのだが、その仕様条件というのが、①形状仕様はJISに準拠する、②ゲージ測定部に、超硬製のチップを貼り付ける、③母材部分の材質指定や熱処理の要否については特段の指示はない、というもので、単純に言ってしまえば、通常のJIS仕様ゲージの測定部焼き入れ部分を超硬製チップに置き換えたものと言える。

論理的には、母材部分も含めて全体を超硬材で成形すべきことになるはずだが、その方法を採らない場合には、母材部分はSK工具鋼製の総焼き入れで、超硬チップの接合は「ロー付け」する、ということになろうかと思われる。接着剤を用いて接合すれば良いという意見もあったのだが、全く不適なことになるだろう。

超硬製というものの考え方として、その「硬さ」が耐摩耗性を保証するという点に基づくものであるのだが、その「硬さ」故に、非常にゲージとしての仕立て上げが困難であるということに結びつくのだが、材料特性として、実はさほどの困難になるはずもないのである。

超硬と言ってもいろいろな種類があるようで、いわゆる超硬材一般で確認したわけではないのだが、超硬材とは複合材で、超硬粒子を結合材で成形したものである。

従って、超硬粒子に対して直接にラップ研磨しようとすれば非常な抵抗をもたらすだろうが、結合材の方にラップ研磨の作用を振り向ければ、言い替えると、結合材に働きかけて結合をばらけさせ、浮き上がった超硬粒子を毟り取るという方法で、簡単に研削できてしまうのである。最終的には、超硬粒子1個分の厚みで超硬粒子が剥き出しになるから、それに対してラップ研磨で仕立て上げるということになる。

技法を言えば、ダイヤモンド砥粒を用いた遊離砥粒ラップ/湿式の方式で可能で、つまり、従前技法でダイヤモンド砥粒の粒度を使い分ければ良いだけのことになる。

従前技法のスコープ内に超硬製素材に対するラップ仕立てが可能であるというわけだから、SK工具鋼製ゲージでは不都合な局面に対して超硬製が準備されるという過程は理解出来るのである。しかしながら、SK工具鋼から超硬へいきなり飛躍するのではなく、ダイス鋼製ではどうか、ハイス製ではどうか、といったことが検討されて然るべきなのだが、従前技法である遊離砥粒ラップ/湿式の技法ではダイス鋼やハイスへ対応できない。

11. 寸法精度の仕立て上げ

ハサミゲージは「限界ゲージ方式」すなわち「穴」と「軸」との嵌合(はめあい)に基づく互換性を保証するものであるから、「軸」は規格の定めの範囲内で小さく、「穴」は規格の範囲内で大きく、それぞれ製作されると確実な嵌合が保証される。

つまり、外径用のハサミゲージは、その製作公差の最小値で仕立て上げられるべきなのである。

ハサミゲージの製作公差の最小値で仕立て上げられるということは、その製作公差に含まれている「摩耗しろ」を最大のものとすることを意味し、ゲージの摩耗という観点からは、 JIS B 7420 で規定されているゲージの「摩耗限界」に至るまでの寸法差が最大になるから、最も長寿命なゲージに仕立て上がるということになる。

従って、ゲージの摩耗の問題を検討するに際して、ゲージの素材材質がどう、焼き入れ状態がどう、といったことが問われる場合、更に一歩踏み込んで、ゲージの仕立て上げ寸法関係がどうなっているかが問われないといけない。

この点については、改めて言うまでもなく、昔から意識されてきた問題で、ハサミゲージ製作に際しての「製作マナー」であるとされてきた問題である。

12. 仕様についての問題いろいろ

ステンレス(SUS420J2)製ハサミゲージの製作を本格化したのは1997年からのことであった。顧客先がISO9001の認証取得に動くのと同時のことだったのだが、理由は、いわゆる「測定機器の管理」のところで、ゲージ類の(社内外での)校正の問題が手順化されなければならないのだが、その際に、ゲージ類の発錆に対する監視と是正という問題をどう解決するかという問題が改めて浮上する。

三輪測範製作所

三輪測範製作所