1. 総焼き入れゲージ

総焼き入れゲージとは?

「総焼き入れゲージ」とは、文字通り、「ゲージ全体を焼き入れ処理したゲージ」のことなのですが、内径用栓ゲージや外径用リングゲージはそもそも総焼き入れゲージなのですから、問題になるのは専ら板ゲージの場合です。

前以て説明しておく必要があるのですが、「焼き入れ処理」といってもいろいろな技法があります。

①アセチレンガスを使った「フレーム焼き入れ」

②電気炉でワークを加熱して油焼き入れをするもの

③電気炉でワークを加熱してガス冷却するもの(焼き戻し処理までコンピュータ制御するもの)が主な方法です。

通常の板ゲージは①の方法によるゲージ測定部の局部焼き入れです。

「総焼き入れゲージ」の場合は、②ないし③の方法となりますが、いずれにせよ、専門業者に委託することになります。

ゲージの製作工程手順としては、局部的な「フレーム焼き入れ」の工程を「総焼き入れ」の工程に置き換えたもの、すなわち、ゲージの外形形状を作製し、仕上げ余地を残した段階で焼き入れ工程を措置する、ということなのですが、通常、焼き入れ歪みを生じるため、その「歪み取り」が結構困難な手間取る作業となります。多くの場合、ゲージ脚部が捻れてしまいます。平面研磨で研削していくのですが、0.2~0.5mm程度の研削で収まれば幸運な方で、やり直しを強いられる場合も少なくありません。従って、効率よく製作できるかどうかは「やってみなければわからない」ことに属します。

このことを回避するために、ゲージの材料の段階で総焼き入れを行い、その後にワイヤー・カット機でゲージ外形形状に切り出す、ということも行われています。むしろ、この方法以外には無理かも知れません。

なぜ総焼き入れゲージがテーマとなるのか?

実務上、総焼き入れでなければゲージとして製作できない、という場合は極めて限られたレア・ケースと言えます。

しかしながら、総焼き入れゲージの有用性が意識される場合というものが昔からありました。

それはどういう場合かと言うと、「ゲージの耐久性・安定性に疑問が寄せられた場合」がほとんどです。

「新規製作ゲージにかかわらず、すぐに寸法に狂いを生じる」という現実に当面して、ユーザーサイドはゲージの材質・形状仕様等にそもそも問題があるのではないかと疑い、メーカーサイドは現場での仕様に乱雑で不適正な使用がされたからではないかと指摘し、寸法変位の原因理由が容易に詰め切れないため、いわば折衷的妥協的な打開策として総焼き入れゲージを試用してみるという場合がほとんどであるようです。

しかしながら、高価格の総焼き入れゲージを購入し続けるということもはばかられ、あるいは、世間一般が通常のゲージで問題なく生産活動を続けているという現実もあって、総焼き入れゲージは一時的な試用品にとどまるケースがほとんどです。

ただ、当初の「ゲージの耐久性・安定性に対する疑問」は払拭されないままに曖昧になっているのが現状でしょう。

総焼き入れゲージが示唆するもの

総焼き入れされたゲージを仕上げする場合、「叩いて寸法を調整する」ということができなくなります。

ユーザーが総焼き入れゲージを要求する場合、ゲージの寸法の狂いの原因がゲージの製作工程にあるのではないかという疑いを持っていることを示唆します。

確かに、「叩いて寸法を調整する」ことは内部の応力を蓄積させますし、まして、その叩いた痕を平面研削で消すということをすると最悪です。やってしまったことは仕方がないとしても、その「後始末」はキチンとしておかなければ寸法変位の原因となることは疑いありません。従って、ゲージメーカーとしては、「叩いて寸法を調整する」ようなことが無いような仕上げ工程の手順を明確に履践する必要がありますし、ユーザーに対してもキチンと説明する必要があります。

他方、寸法の狂いの原因が焼き入れ工程にある場合、問題が複雑になります。

局部的なフレーム焼き入れの場合、「焼き戻し」をキチンとしておかないと寸法変位の原因になります。

受け入れ検査の段階で公差内に仕上がっていて合格したゲージが、数ヶ月後の検定で公差逸脱の不合格となる場合、他の要因(例えば、叩いて寸法調整したというような、あるいは、現場で非常識な使用方法があったとか)が考えられない場合には、この焼き戻しをしていないことによる寸法の狂いだと判断できます(焼き入れ部分が収縮したような狂い方で、ゲージ通り部先端で-5μm程度、止り部ではむしろプラスに変位します)。この場合、追加的に寸法補修を施すと、寸法の狂いとして現出するものはすでに出てしまったのですから、以後はそれ程たいした狂いは出ません。この寸法補修の費用負担を巡って、ゲージメーカーが非を認めて無償とするか、ユーザーが費用負担してメーカーに補修させるかは、寸法の変化・狂いの原因をどう認識し了解するかによります。

総焼き入れのゲージの場合、焼き入れ専門業者が焼き入れ・焼き戻しを丁寧に行っていれば(これがほとんどでしょうが)、焼き入れ処理の不都合による寸法変位は生じませんから、問題として現出することはありません。

ただし、焼き入れ後にワイヤーカット機でゲージ外形形状を製作する場合には、ワイヤーカット機によることが新たな寸法変位原因となるはずのもので、その「後始末」をキチンとしておかなければならないはずのものです(この方法で製作したことがないので実際はどうなのかはわかりませんが、理論的には寸法変位原因の一つになります)。

なお、総焼き入れゲージとサブゼロ処理とは一体のものと理解されているのが普通です。つまり、サブゼロ処理をすれば狂わないゲージができあがる、というわけです。よく誤解されているようなのですが、サブゼロ処理は残留オーステナイトのマルテンサイト化を図るものなので、残留応力(熱処理に伴って生じた応力等)は解消されておらず、今度はさらにサブゼロ処理に伴って内部応力が新たに加わっているものなのです。従って、それらの内部応力の解放・解消の手順が不可欠です。サブゼロ処理の《後処理》がいい加減か不徹底であったなら、フレーム焼き入れの焼き入れっぱなしのゲージよりもいっそうよく狂うゲージができあがります。これをよく理解した上で《後処理》を徹底的にしてくれるかどうかが業者選択の基準となります(おおむねよく理解してやってくれているのでしょうが)。

総焼き入れゲージの有用性について

以上に長々と論述してきたことの主旨は、総焼き入れゲージの要求とは寸法の狂いに対するユーザーサイドからの改善策であった、ということなのですが、「ゲージを叩いて寸法調整して仕上げるという行儀の悪いことはしない」ということと「焼き入れ・焼き戻しを丁寧にする」という2点だけで大幅な改善を獲得できるということです。総焼き入れゲージが必要だとされる場合は、従って、ほとんど無いということです。総焼き入れゲージですべてが改善されるわけではなく、却って、総焼き入れとすることで新たな問題を生じる懼れさえあります。

ゲージメーカーにとっては、これらは業務上も当然自明な《わきまえ》であると言わなければなりませんが、世間的には必ずしもその通りになっていないという極めて遺憾な現実が存しています。

総焼き入れゲージの製作方法について

一定の有用性を認めた上でたとえば、28h7のゲージを製作する場合、

1.75×85×5TにYG4材を成形し、35φの穴と5φの穴、通止区分穴を加工します。

*焼き入れ後の機械加工を可能にする切削工具もありますが、機械加工は焼き入れ前に済ます方が良い。

2.熱処理業者に総焼き入れを委託します。

*均一な焼き入れ処理が必要なので、フレーム焼き入れでは全く駄目です。

*サブゼロ処理を併せて委託すべきです(SGT(SKS3)が採用されるべきでしょう)。

3.ゲージ寸法-1mm位の寸法に「口切り」を行います。

*「口切り」に際して「発熱」を原因とする局部的な材質変化が有り得るため、その部分を寸法仕上げに際して 全部除却する必要があります。

4.平面研磨機で研磨し、ゲージ全体の「歪み」や「反り」・「捻れ」を取ります。

*この「前工程」と「仕上げ工程」との間に1~2日置いた方が良い。

*気を付けないと、平面研磨を原因とする「歪み」や「反り」・「捻れ」を生じています。

5.「口切り」部分を丁寧に研削・研磨し、ゲージ寸法を仕上げます。

おおむね、以上のような方法で総焼き入れゲージが製作可能です。

ワイヤー・カット機を使用する場合、上記3.の工程で活用すれば、「研磨しろ」だけ残して効率よく下仕上げができる、という考え方が成り立ちます。ワイヤー・カット機を使用した場合に予見できるゲージの寸法変位要因をこれで最小限に止めることができる、というわけなのですが、ワイヤー・カット機の原理からして、ワークに対して強烈なストレスを付与しているわけですから、そのストレスを受けた部分を除却するのにどの程度の削り込みが必要かはにわかに判断できません。

寸法仕上げの過程ではワークにストレスを賦課しないような加工方法が必須であり、そのためには人の手の力で研削・研磨するのが一番です。

そう考えると、ワイヤー・カット機を活用する意味がどこにあるか、です。

なお、均一に焼き入れられたゲージが仕上げ工程における「発熱」に起因する材質変化を生じた場合、それは仕上げ面の「ラッピング」ではっきりします。例えば、表面硬度にムラがある場合、砥石仕上げや#2000程度のラッピング仕上げでは判然としませんが、#8000~#10000という微細なラッピングに際してはいっそう鮮明になります。

*総焼き入れのゲージだと言いながら、ゲージ測定部の加工に際して乱暴なことをして硬度が下がった場合、何をして いることやら・・・。

付論:ゲージ材質について

JISでは、「SK4以上」とされており、通常、板ゲージにはYG4(日立金属㈱)が採用されています。

SKの段階区別は主にC量の含有比率によるもので、工具用鋼材としての性能はカーボン以外の微少元素の含有比率に大きく依存するものであることは改めて指摘するまでもありません。

YG4の特質としては、焼き入れ性能が非常によい、焼き戻しすることによってジン性(粘り強さ)が増す、等の点が指摘されますが(刃物材としての優秀さから当然のことです)、製鋼所において焼鈍処理が完璧になされているため、経年的な変化がほとんど認められない、という点も大きな特質です。

ところが、SK5を使用されている場合もあるようです。

SK5に関しては各製鋼メーカーから販売されている一般的な材料ですが、ゲージに採用する場合、焼き戻し処理によって焼き入れ硬度が低下するという「欠点」があります。C量比率がSK4と比べて低いわけですから当然の結論ではありますが、硬度低下を来さない範囲で焼き戻し効果が獲得できるようにする、ということはかなり神経を使う作業になります。

従って、SK5材で製作されたゲージに必要な焼き戻し処理を要求することは、焼き入れ硬度低下を受容せざるを得ないことを意味します。仕様図面において、焼き入れ硬度をHRC60~62が指定されている場合はYG4を採用しなければなりませんが、HRC56~58でも可とされていればSK5を許容するということを意味します。(よく見かける例として、材質としてSK(S)3を指定しつつも焼き入れ硬度をHRC56~58と指定することは背理と言わなければなりません。)

HRC62というとアランダム製砥石の引っ掛かりが悪くなり砥石が滑る傾向のある硬度ですがラッピング仕上げの表面品質が良好となり、HRC56~58というとアランダム製砥石の引っ掛かりが良く作業が楽になりますがラッピング仕上げの表面品質は劣後します。

耐摩耗性という点から言えば、YG4で焼き入れ硬度HRC60~62でないと、充分に材料性能を引き出すことができません。また、それで必要かつ充分なのです。

2. サブゼロ処理

サブゼロ処理とは?

焼き入れ硬化処理とは、「オーステナイト化した鋼を急冷してマルテンサイトにすること」と言えますが、その際、100%マルテンサイトになるわけではなく、必ず幾分かのオーステナイトが残留するものです(残留オーステナイト)。この残留オーステナイトは鋼のC量が高くなるほど多くなり、また、焼き入れの際の冷却速度によっても変化します。通例は、水焼き入れより油冷の方が多く残留します。

焼き入れ直後の残留オーステナイトの量は、S-C材やSK材のような炭素鋼においては数%から15%くらい、SKSやSKD等の合金工具鋼では20%前後、SKHにおいては30%に達することがあるとされています。

この残留オーステナイトは不安定な存在で、時の経過とともにマルテンサイト化していくのですが(時効効果)、その際に、体積変化を生じるため、ゲージ等では「寸法変化」として現象します。

「サブゼロ処理」とは、時効に伴う残留オーステナイトのマルテンサイト化の強制的実現、です。数ヶ月~数年にわたる時効効果の結果を1回の処理で事前に獲得しておく処理だと言えます。

その方法は単純で、ドライアイスまたは液体窒素による冷却です。

サブゼロ処理の必要性

ゲージ等の場合、焼き入れ処理に伴う残留オーステナイトの存在が経年変化の原因となるわけですから、サブゼロ処理をするに越したことはありません。事実、処理を指示されている場合も多くあります。

しかし、サブゼロ処理をすれがすべて万全かと言うと、必ずしもそうではないだろうというのが実感です。

例えば、ブロックゲージの経年変化の場合、寸法収縮しているかと思えば寸法伸長しているものがあります。経験的に語られてきていることは、「ブロックゲージは寸法の大きな方向に伸長変位する、すなわち、小寸法のブロックゲージは縦方向に伸長するため寸法部は縮減し、大寸法のブロックゲージは寸法部方向に伸長する」ということなのですが、これなどは残留オーステナイトのマルテンサイト化という時効効果だけからは説明できない事象です。つまり、ブロックゲージ等の場合は当然サブゼロ処理はなされているわけなのですが、それでもなおその他の諸要因によって寸法変化が免れないということなのです。

限界板ゲージのサブゼロ処理

板ゲージの場合、原則的にはYG4(SKS4)ないしSGT(SKS3)を素材としており、また、測定部のみの局部焼き入れ処理です。

従って、残留オーステナイトのマルテンサイト化による寸法変位が影響するほとんど無視できると考えられます。また、仮にサブゼロ処理を行ってもその効果はほとんど僅少なものです。

板ゲージの製作に当たって、「焼き入れ部分を如何に小さなものに止めるか、その小さな焼き入れ部分の測定面該当部分にHRC62~64を確保実現できるか」に向けて《修業》させられるのには、理由があります。

なお、総焼き入れゲージの場合は事情が異なり、サブゼロ処理をしておくことが品質保証の点で必要かも知れません。

しかし、焼き入れ処理に引き続いてサブゼロ処理した素材に対して、平面研磨をしあるいは放電加工する《その後始末》をキチンとしなければ大きな寸法変位原因を抱え込むことになる、ということはこのホームページの他の箇所で再三強調していることです。

最近、小さな板ゲージについて、「サブゼロ処理・指定硬度HRC62」と指示してあるものを見ました。

素直な解釈によれば、総焼き入れしてサブゼロ処理をしたものは寸法変位が些少な良い(高級な)ゲージであろうと設計者がみなしている、と理解できます。

このような処理は専門の熱処理業者に全部委託しなければなりませんが、他方では、キチンとしたフレーム焼き入れができる技術者がいないのかも知れません。フレームでの局部焼き入れができなければ炉での全部焼き入れをせざるを得ません。

その結果はと言えば、工程が増え、コストがかさみ、その割には寸法変位を生じるという、「困った」ゲージになりかねないわけです。

従前からの方法を再評価すれば、「ローテクとは実は凄いんです。」

主要参考文献:

『鉄鋼材料便覧』 丸善

『JIS鉄鋼材料入門』(新訂版) 大河出版

『鋼の熱処理』(改訂5版) 丸善

『熱処理技術マニュアル』(増補改訂版) 日本規格協会

『熱処理ガイドブック』(基礎編) 大河出版

『熱処理技術入門』 大河出版

→最近、日刊工業新聞社から総合便覧が刊行されています(未読)

【追加の議論】

サブゼロ処理とは、要するに、焼き入れ処理で生じた残留オースティナイトを強制的にマルテンサイトと化する処理ですから、硬度は硬化する代わりに「じん性」に欠けるようになる、言い換えれば、「硬く脆くなる処理」です。

ハサミゲージ等の板ゲージではほとんどサブゼロ処理が問題ならないのは、局部焼き入れで焼き入れ部分が些少に留まる、ということと、ハサミゲージの寸法の狂いの原因というのは、①フレーム焼き入れの後、焼き戻しをしていない。あるいは、焼き戻しの必要性についての知識に欠けている。②機械加工の際や、あるいは、仕上げに際して寸法調整を叩いて行ったりして、残留応力の蓄積に対して無頓着である。③素材の成型時に放電加工機を使用する等、過度なエネルギーを負荷することに拠る残留応力の問題に対して無知である、・・・といった点が指摘され、逆に言えば、これらの点については、なお、改善可能であるわけです。

ところが、リングゲージや栓ゲージで、総焼き入れで製作する場合、全部が全部サブゼロ処理を経て製作されているわけではなく、また、それで何か顕著な不都合が生じているわけではありませんが、教科書等ではサブゼロ処理をしなければ万全ではないような記述が見受けられます。

しかしながら、サブゼロ処理を経ていないから寸法変位が解決できていないというのは、物事の半分を言い当てているに過ぎないと思うわけです。なぜならば、ゲージ等の寸法変位は、その素材の結晶構造の変化(残留オースティナイトのマルテンサイト化に伴う体積膨張)による点があるにしろ、残留応力の問題を解消するものではありません。そのためには、サブゼロ処理と焼き戻し処理を交互に何度か繰り返した上で、更に「シーズニング処理」をしないといけないと指摘するべきなのです。

併せて、その処理を何時・どの工程で行うべきかも考慮されるべきでありましょう。

サブゼロ処理を行い、シーズニングを行った素材に対して仕上げ加工をするべしと言うのか、あるいは、仕上げ加工そのものがワークにストレス(残留応力)をもたらすものであるから、その総ての工程が完了してから行うべしと言うのか・・・。この後者の場合では、仕上げ精度がキャンセルされてしまいますから、まったく現実的ではありません。

つまり、教科書的な説明に対しては、私らは以上のような疑問を持ってしまうわけです。

もちろん、焼き戻しやサブゼロ処理で、ワークに温度変動を何度か与えるわけですから、シーズニングを不十分ながら(無自覚的ながら)やっているのと同じことになりますから、やらないよりはやった方がそれなりに効果があることになります。

問題は、つまり、ワーク(この場合は、ゲージ類)に求められる精度条件でありましょう。

製作公差に±10μmを認めるようなワークにサブゼロ処理まで求める意味はどこにあるのかと思いますし、±0.5μmの精度を求めながら焼き戻し処理すら不問にする、無関心であるということは、あり得ないことです。また、ごく短期間の検査作業に用いるゲージに対して、5年後 ・10年後に問われるべきような寸法変位原因の解決を求めるのも、いかにも過剰ではあります。

3. 摩耗

ゲージの摩耗についての前書き

『形あるもの必ず滅す』という言葉がありますが、ゲージも日々の使用に伴って損耗していきます。

このこと自体は不可避なことですが、しかし、できる限りはゲージの精度条件等が長く維持されるように望むことは当然のことです。ゲージメーカーに対するユーザーからの要求は、実はこの一点に集中されていると言っても過言ではありません。

ところが、この点に関して、ユーザー自身の「誤解」もあり、あるいはメーカー側の「しつらえ方」の問題もあって、論理的に明快な説明がなされているとは言い難いのが実情のようです。

「摩耗しているか否かは寸法チェックすれば一目瞭然だろう、そこにどんな理屈が付くというのだ?」という疑問が寄せられそうですが、実のところはいろいろな理屈が付いて回ります。このことを以下に順次説明します。

摩耗及び摩耗と区別されるべき事象について

「摩耗した」と判断されるきっかけは、ゲージの寸法チェックをした場合(定期校正等に際して)に寸法が大きくなっていることが確認された場合です。ただし、摩耗は物理現象ですから、①使用回数や使用条件と摩耗量は正比例するものと考えられ、あるいは、②特定の形象として現出するものと考えられるものですから、それ以外の場合は「摩耗」と判断し結論づけることはできません。

つまり、突然の寸法変位やゲージ測定面に顕著な損傷が認められない場合、単純にゲージの「口が開いた」状態が現出しているという可能性がまず疑われます。

この判定は案外容易です。

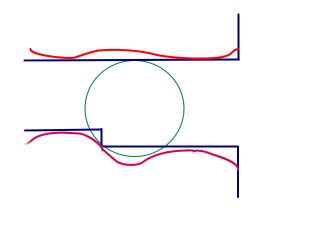

図1が摩耗状況の概念図ですが、ゲージの摩耗が進行している状況というのは、①ゲージ入り口部、②止まり接触部、③止まり抜け部、に集中します。

①ゲージ入り口部に摩耗を生じるのは被検査物をゲージ通り部に誘導するために接触するためですし、②止まり接触部(及び、被測定物半径分通り部測定面に戻った部分)に摩耗を生じるのは、被測定物が止まり部で止まるという通常の状態を反映するものですが、実際の検査状況として、ゲージ止まり部で止まった状態でゲージを被測定物に沿って回転させるような(つまり、被測定物の全周で直径が通り寸法以下止まり寸法以上になっていることを確認するための検査方法ですが)動作に伴って摩耗を生じます。③止まり抜け部の摩耗は、ゲージ入り口部の摩耗とほぼ同じ理由です。「ほぼ」というのは、止まり部寸法に比べて被検査物の径値がわずかに大きい場合(被測定物をゲージ止まり部に無理に通した場合)には、両者の寸法差による圧縮圧力を被測定物が受けるのですが、その圧縮圧力から抜け出るときに却って摩耗するという事象が認められるからです。

以上に対して、ゲージの「口が開いた」状態というのは、寸法的には、通り部・止まり部ともにテーパーになるということで判断できます。

*だから、ゲージの新規製作に際しては、通り部・止まり部ともに《平行度0》に仕上げておく必要があります。

なお、「口が開く」原因としては、ともすれば材質の問題と受け止められている向きがあります。

「ナマの工具鋼だから弱い」から、「全部焼き入れをすれば口が開くような変形は阻止できる」とか、「合金工具鋼や超硬材のような堅い材質のもので製作したらどうか」とかが考えられるわけです。しかしながら、同一の炭素工具鋼を採用しながらも、ゲージ面の仕上げ方法その他によって磨損状況が大きく異なることも事実です。このことを踏まえた上での材質検討がなされるべきと考えております(仕上げ方法その他の問題は後述します)。

被測定物に無理矢理ゲージを押し込んで「通りで通り、止まりで止まったから合格だ」と乱暴なことをして、そもそもの不合格品を合格品とすることも論外なのですが、その結果ゲージも壊してしまえば救いようのない「論外」です。従って、正当なゲージの取扱に習熟することが先ず肝要なことです。その点を没却して、いたずらにゲージの《改善》に取り組むことは本末転倒と言うべきでしょう。

また、ゲージ製作過程において、寸法を取りすぎたから「締める」あるいは「叩く」ことによって寸法を小さくし、改めて寸法を仕立て直すことがあります。この場合、「締める」あるいは「叩く」ことの《後始末》がキチンとなされていないと、後刻に至って、ジワリと元に戻っていく(この場合は寸法が大きくなっていく)ことがあります。従って、ゲージ製作者としては、「締める」「叩く」ことのないように十分慎重に事に当たらなければなりません。

摩耗の原因を構成する諸要因について

[1]材質の問題

限界板ゲージの材質は、JISの規定によれば「SK4以上」とされており、これは実質的には日立金属(株)のYG4もしくはSGTを採用しなさい、ということを示唆するものです。

特徴的なことは、下記成分表に明らかなように、YG4でMnが配合されており、SGTではMnに加えてWが配合されていることです。

材質それ自体として「ジン性」と「耐摩耗性」が成分段階で考慮されており、また、製鋼段階で「被加工性」が配慮された材料であると言えます。

(化学成分表:『YSS Isotropy』 日立金属(株)に拠る)

| 種 別 | C | Si | Mn | P | S | Ni | Cr | W |

| SGT | 0.90~1.00 | 0.15~0.35 | 0.90~1.20 | 0.025以下 | 0.010以下 | – | 0.50~1.00 | 0.50~1.00 |

| YG4 | 0.90~1.00 | 0.15~0.35 | 0.40~0.80 | 0.025以下 | 0.010以下 | 0.20以下 | 0.30以下 |

なお、鋼種の判定は、簡易には「火花」で確認できます。

グラインダーの砥石面に試料を押し当てたとき、

SGTの場合は、赤黒い火花が流れます。

YG4の場合は、オレンジ色ないし黄色の火花が流れ弾きます。

SK5の場合は、オレンジ色ないし黄色の火花が流れます。

[2]焼き入れの問題(鋼種と焼き入れ硬度)

昔の話になりますが、材質として「SKS3」が指定される一方で、焼き入れ硬度指定として「HRC56~58」、とされているゲージ製作仕様図面を見たことがあります。

SKS3が指定されるということはSGTを使用しなさいということなのでしょうが(もっとも、栓ゲージやリングゲージの材質規定としてJISではSKS3相当以上が決められていますから、そこからの安易な規格流用なのでしょうが)、YG4ないしSGTを焼き入れる場合、余程のヘマをしない限りはHRC60は確保されます。すると、「HRC56~58」という焼き入れ硬度指定は、SK5どころか、S45CもしくはS55Cでも良いですよ、ということになります。

炭素工具鋼において、鋼種の違いは内含されるC量による区分ですが、C量の差は焼き入れ硬度の問題(水焼き入れでなければならないか、それとも油焼き入れが可能か、という差異も同時に生じますが)と不可分であり、耐摩耗性は焼き入れ硬度と鋼種に含まれる構成元素に左右される、という連関があります。そうすると、ゲージ用鋼種としては耐摩耗性が懸念される鋼種を採用したゲージについては、YG4ないしSGTを採用したものと比して「摩耗する」ということが現実化しやすいことは容易に予見できることです。

別な言い方をすれば、「研磨仕上げしやすいゲージ」「製作する場合に体力的に楽なゲージ」とは、「摩耗しやすいゲージ」でもあります。

従って、経済的な損益の観点から言えば、ユーザーサイドがひたすら安価なゲージを求めた場合、メーカーとすれば、ゲージ精度を一定に保証しつつコストダウンを図ろうとすれば、「ゲージ材質を落とせばよい」「焼き入れ硬度を下げればよい」ということに至ります。

経済的「合理性」の追究の結果としてこのような事態に陥ることはメーカーとしての「堕落」「自殺行為」であります。

ユーザーにとっても決して有益なことにはなりません。

[3]焼き入れの問題(脱炭層の措置)

焼き入れ(熱処理)の問題は、実は多岐にわたる問題を孕んでいます。

焼き入れ油の問題も焼き入れに伴う材料歪みの問題と不可分ですし、焼き入れ温度の問題ももっと検討されるべきものでしょう。

ここで特に指摘しなければならない問題は、焼き入れに伴う「脱炭層」の問題です。

「脱炭層」というのは、特にフレーム焼き入れに際して、加熱された鋼に含まれているカーボン成分が酸化(燃える!)し、その部分がC成分を欠いたものとなった表層を言います。マルテンサイト化したとかしないとか言う以前に、単なる酸化鉄層となっているわけです。

原因として、もちろん800℃以上に鋼が加熱されるわけですから不可避的に脱炭層が生じるわけですが、フレームに酸素が過剰であったり、焼き入れ温度が高すぎた場合(過剰加熱)に、その条件に相即して脱炭層が大きくなったり小さなものとなったりするようです。

脱炭層の有り様は、焼き入れ後に、ワークの角をヤスリ掛けをすればすぐにわかります。

ゲージ製作においてこの脱炭層はどの程度の深さになるかは、経験的にしか言えませんが、YG4で概ね20~30μm程度と考えており、従って(安全を見て)50μmは研削しないと本来のマルテンサイト化部分は確保できないとしています。つまり、ゲージ測定部両側で0.1mmの削りシロを焼き入れ前に用意しなければならない(これに、焼き入れ変形の変位量を加味します)ということになります。

脱炭層を完全に除去できているかどうかは、ラッピングによっても判明します。焼き入れ鋼本来の「ツヤ」が出るかどうかで一目瞭然なのです。しかしながら、砥石仕上げや#1500~#2000程度の粗いラッピングに際しては、一目瞭然とはなりません。従って、気が付かないまま脱炭層が完全に除去できていない場合、そこは単なる酸化鉄層ですから実に容易に摩滅していきます。

派生問題として、例えばワイヤーカット機で加工した場合とか、真空焼き入れの場合があります。

ワイヤーカット機の場合空気を遮断して切断していくわけですから脱炭層の問題はあまり考えなくてもよいということになりがちですが、そうではないのではないかと思えます。

鋼の真空焼き入れは、板ゲージでは経験がないのでわかりません。

4. ステンレスの防錆

ステンレス鋼の発錆

ここで説明するのはマルテンサイト系ステンレスであるSUS410/420J2です。

この種類を取り上げるのは、これらを普段採用している種類であって経験を語りやすいという点と、SUS304等の種類については、問題の中心は「孔食」であり、広くさまざまな書籍等で解説されていることから、敢えて何かを語る必要も無いという点です。もっとも、SUS304等は工具材料としては不適切なものですから、私どもの観点からは無縁です。

工具鋼としてステンレス鋼を採用する場合、その発錆防止の問題はゲージ用鋼材(YG4等)を採用した場合と同様です。

すなわち、ゲージ測定部に発錆があった場合、ゲージの寸法精度に致命的な影響を与える、という問題から出発しますが、ステンレス鋼を採用する目的が「防錆油」に頼ることなく発錆の防止ができる点にあることから、発錆が防止できなければステンレス鋼を採用する意味がないわけです。

ここで問題にする「錆」は最も一般的な「赤錆」です。

発錆の経験事例

恥を晒すことになりますが、ステンレス鋼に関しては失敗の連続でした。

「SUS410とSUS420J2の違いはCが含まれているかいないかの違いである」と考えて、Cが含まれていないか極く僅少であれば錆びないとも考え合わせて、SUS410で《窒化処理》をしたことがあります。

「窒化処理を行う場合、基盤材質(この場合はSUS材)と窒化層の硬度差があまりにありすぎると窒化層が鱗状に剥落してしまう」という理由から、せいぜい20~30μmの深さで窒化することになりました。これでは硬質クロムメッキを施す方が無難かと考えたのですが、実験の意味合いもありました。

ところで、結論としては、窒化処理したSUS410は錆びるのです。SUS410はそのままで仕事場に置いておいても錆びませんから、窒化によってわざわざ錆びやすいものにしてしまったことになります。おそらく、Crの化合状態が窒化によって変化し防錆性が損なわれたということなのでしょうが、詳しいことは分かりません。

SUS410の窒化を考えたのは、工具として求められる表面硬度がそのままでは実現できないためですが、当初はSUS420J2の板材が入手困難であったためでした。

SUS420J2の板材が用意できるようになって、表面硬度は焼き入れによってHRC56が確保でき、この点での問題は解決できたのですが、その分、C量が多いためSUS410よりずっと錆びやすいものであることは容易に想像できます。

先ず、ハロゲンに触れるとSUS鋼は容易に発錆するという点について。

洗浄に際して工業用洗剤を用いたのですが、それが塩素系洗剤であったため、見事に発錆させたことがあります。この場合、洗剤で洗浄後に水道水で洗い流した後で防錆油を塗布しても、あるいは、アルカリ液にくぐらせて中和しても、いろいろと手だてを尽くしても無効でありました。

すなわち、いったん塩素に触れると直ちに化合して再び酸化クロム層が形成されなくなるということのようで、従って、この塩素との化合層を研削除去しない限りはステンレスではなくなるということのようです。

次に、表面の凹凸が平滑であるほど発錆が防止されるという点について。

表面の凹凸部分にゴミや水分が付着することによって発錆を誘発するということなのですが、#400の研磨布で磨いてもやや危うく、#600以上の研磨布で磨くと事態の改善が図れるようです。

ゲージ測定面は元々遙かに微細なラッピングを行っているため、ゲージ測定面以外のゲージ表面に発錆が認められる場合でも、測定面そのものには発錆が認められないことがほとんどすべてでした。

ただ、環境条件に左右されるものですからこれで完璧というものはなく、要するに「可能な限り平滑な面にする」ことに尽きます。

最後に、熱処理をすると発錆性が改善される(?)という問題があります。

全部焼き入れ(総焼き入れ)をしたリングゲージや栓ゲージは錆びにくいということなのですが、このことを指摘された文献でも原因・理由については論及されていません。

類推になりますが、ステンレス鋼材に対する加工レベルを上げるに従って加工硬化を招きますが、加工硬化を起こしたステンレス鋼は完全焼き鈍し状態にあるものよりも錆びにくい、ということが言えるのだろうか、という疑問が生じます。この問題に答えたもの(文献)はありませんから、あまり差がないということなのかも知れません。

いずれにせよ、この点は実験してみるに値するかどうかを検討してみたのですが、手間ばかり掛かりそうで断念しています。というより、「不働態化処理」をしてしまえばそれで決着と考えられそうでした。

不働態化処理

不働態化処理とは、ステンレス鋼の表面に酸化クロム層を強制的に形成して発錆を防止するようにする処理のことをいいます。

最も単純な方法としてどの文献にも取り上げられているのは30%硝酸液に浸漬けする方法です。

この方法を先ず採用したのですが、①準備作業としてワークの脱脂洗浄を徹底しなければならないのですが、これが結構手間な作業です。②硝酸液中への浸漬け時間は2時間とされていますが、狭い作業場内で容器を設置しておくのは作業性が悪いものです。硝酸保存容器から浸漬け容器への移し替えも結構「怖い」作業です。コンクリート床に硝酸液がこぼれると発泡します。③酸化クロム層の形成は化学反応ですから、作業温度(硝酸液温度)が影響します。このコントロールは専用設備にしない限りははなはだ困難です。

以上のような次第で、電気化学的な方法に変更しています。

5. ハサミゲージの製作公差

限界ゲージ方式とハサミゲージの製作公差

限界ゲージ方式とは、「嵌め合い」の互換性を確保・保障するために考え出された方式です。

この「嵌め合い」の程度は、JISでは、穴と軸についてそれぞれ寸法許容差が公差等級ごとに定められており、それに基づいて穴用ゲージ(栓ゲージ)・軸用ゲージ(リングゲージ・ハサミゲージ)の製作公差が定められています。

公差の考え方は単純明快で、基準寸法値に対して穴用はプラスに、軸用はマイナスに定めるということで、要するに穴に軸が間違いなく挿入できるように定められています(だから「嵌め合い」と言われています)。

繰り返し強調しますが、JISで定められている限界ゲージ方式は、「嵌め合い」に適用されることを前提としています。

以上のことが、いわば、教科書で学ぶ「限界ゲージ方式」の要点です。

ところが、限界ゲージを量産加工品の「互換性」の確保・保障のために採用する場合、つまり、「嵌め合いでの互換性」ではなく純然たる「互換性」の確保・保障のために採用する場合、JISの規定の採用は必ずしも適切でない場合が生じます。(教科書では、限界ゲージ方式の説明を通じてJIS規定を使いこなせるようにする目的からか、この部分の説明はほとんどなされていません。)

すなわち、ある部品の寸法値を32±0.5としたい、この寸法範囲内で生産品の寸法値を揃えたい、という場合。

JISの規定(実際にはJMASの規定に拠りますが)では、IT値は「15」であり、この規格に対応するハサミゲージの製作公差は

通り 基準寸法 32.50 上限:-67.5μm 下限:-92.5μm

止り 基準寸法 31.50 上限:+12.5μm 下限:-12.5μm

となります。概ね最小寸法にゲージを仕上げた場合、通り:32.408 止り:31.488となります。

これは何を意味するかと言えば、寸法許容範囲を絞ったところで合否判定が行われ、例えば、32.45という寸法となった製品は、本来なら規格範囲を充足したものであるにもかかわらず、ゲージでは不合格とされることになります。あるいは、例えば、31.49という寸法となった製品は、本来なら規格範囲をハミ出しているものであるにもかかわらず、ゲージでは合格とされることになります。

このような事態をユーザーが正しく認識して許容されているか、という問題があります。

ユーザーが期待しているのは、32±0.5という寸法許容差が守られ、かつ、この範囲内にある生産品はもれなく合格となるような検査システムでありましょう。そうであるならば、ゲージの製作公差も例えば以下のものとすべきことになります。

通り 基準寸法 32.50 上限:-5μm 下限:-10μm

止り 基準寸法 31.50 上限:+5μm 下限:-0μm

従って、ゲージの製作公差は、安易にJISの規定による(規格の流用)のではなく、ゲージが適用される生産品の性格(嵌め合い品かそうでないか、JISあるいは業界指針もしくは社内規格による寸法許容差の趣旨、生産精度能力等々)を踏まえて、ユーザー自らが指定・指示されるべきものだと言えます。

なお、ユーザー側から特にゲージの製作公差の指示がなければ、JIS規定に従ってゲージは製作されます。

ハサミゲージの製作公差と実際の製作

例えば25h7の外径用板ゲージ(ハサミゲージ)を製作しようとする場合、

基準値 通り側(0) 止り側(-21)

製作公差 通り側 -1.0/-5.0 止り側 +2.0/-2.0

となりますから、通り側を24.999~24.995、止り側を24.981~24.977に仕上げればよいことになります。

通常よくある発想として、粗めの砥石等で効率よく下仕上げをした後、ラッピング仕上げでその砥石目を消したところがゲージの製作公差内であった、というのが永年にわたる熟練の技であるかのように語られるようです。

しかしながら、この発想では、予想以上に砥石目が深くて、それを取りきると寸法が大きくなり公差範囲をはみ出してしまった、ということが往々にして起こります。つまり、公差範囲内でうまく仕上がるかどうかはかなり偶然(幸運?)に左右されるものとなりがちです。

また、公差範囲が非常に厳しい高精度な場合(IT5やIT/6の場合)、最初から無理だと断念するか、あるいは、多少粗い研磨痕が残ってもやむを得ないとするか、いずれにせよ対応が不充分なものに終始します。

そうではなくて、私の場合は、上記の例の場合、仕上がり寸法を24.995にすると決めて仕上げの手順と仕上げの方法を選択するようにしています。

このメリットは、①仕上げ過程において何が効率化のポイントになるかがはっきりとします。②ゲージの製作公差の範囲が厳しいか緩やかであるかに関係なく目標とする寸法値に仕上げることができ、すべてのIT値において同一の技術で対応できます。従って、品質管理が徹底します。③結果として、ゲージ1個あたりの仕上げに要する時間を事前に予測することができ、工程管理を確実なものとすることができます。

実は、ゲージの製作技術(ハンドラッピング技術)は戦時中をピークとし、戦後の高度成長期にそれぞれの職人が自分なりに改善を加えて今日に至っているわけですが、問題は、工業生産(軍需生産)における基礎技術であり汎用技術であるべきものがそれぞれの改善により属人化された手業に帰してしまい、伝承が非常に困難になってしまっています。また、運良く伝承に成功した場合でも改革改善の方向が見出せず、ひたすら伝承を墨守するに終始している状態であると言っていいかも知れません。

JISにおいても、ゲージの製作で対応できない規格を定めても意味がないためにIT5以上を規格からはずしたりしていますから、ハサミゲージに関しては事態は深刻でしょう。

さて、私の場合、ゲージの製作公差内において通り・止りとも原則として最小値に仕上げます。

これは、はめあいのゲージ等で特に明確になることですが、幾分小さく製作された軸(被検物)であってもJIS公差内のものである限りはゲージで合格させるためです。

問題になるのは、公差範囲があまりに大きい場合です。この場合はJISの規定する公差範囲内において、小さく作るか基準値に近づけるか、ユーザーの希望条件を聞くことにしています。これは、JISの規定する公差は「工作用」としての公差であるわけですが、実際には「検査用」にも兼ねることを期待するユーザーの意向があるからに他なりません。

6. ブロックゲージの取扱い

ブロックゲージの取扱い

ブロックゲージの取扱いについては、一般的な教科書にも記述されているため、よくご承知のことと思います。

要領は、寸法を組み合わせる場合によく相互にリンギングさせることと、環境温度によく馴染ませてから比較測長を行うこと、に尽きるのですが、ここではハサミゲージのメーカーとしてどのような使用と保守管理を行っているかを説明します。

ブロックゲージの摩耗の問題

ブロックゲージをコンパレータ(比較測長器)の寸法基準としてのみ使用するならば摩耗の問題はあまり考える必要はないかも知れません。

しかしながら、ハサミゲージを製作するに際しては、ブロックゲージを基準にしてゲージ面の平面度・平行度・寸法値を創っていくわけですから、摩耗の問題がモロに関係してきます。

なぜ摩耗が問題になるかというと、最終のラップ工程においては、研磨砥粒を充分に除却していないまま加工面に残っている場合、その研磨砥粒を媒介にして加工面とブロックゲージ面とを摺り合わせすることになり、ブロックゲージ面が一挙に研磨されてしまいかねないからです。

ところで、十分に注意して加工面に研磨砥粒が残らないようにすれば問題が解決するかといえば、実は、そうとも言い切れません。

研磨砥粒がラップ工程においては浮遊していると考えれば充分に拭い去れば良いということになりそうですが、実際のラップ工程では、被加工面の材質硬度(焼き入れた炭素工具鋼でHRC60程度)と研磨砥粒の材質硬度の差が大きい場合、そしてかつ、研磨砥粒の粒度が微細な場合、研磨砥粒が被加工面に刺さり込んでいることがあります。

これは、ラッピングというプロセスにおいては、1)研磨砥粒が転がることで加工面を傷つけて研磨していく、という工程と、2)研磨砥粒が加工面に抉り込んで毟っていく、という工程とが複合して進展していっているわけですから、研磨砥粒が加工面に刺さり込んでいるままの状態が残ります。この状態でブロックゲージ面と摺り合わされれば、加工面をラッピング工具としてブロックゲージをラッピングすることになります。

このことは、研磨砥粒の種類によっては一様ではありませんが、ブロックゲージ摩耗の大きな原因となっています。

従って、ラッピング技法そのものに配慮を傾注することでこのような事態はかなりの程度で改善されることは明らかです。

ゲージ製作においては、程度の差はあれ、ブロックゲージの摩耗は回避しきれません。

摩耗は回避し得ないという前提に立って、ブロックゲージをどう取り扱えばよいかについて言えば、

1.ブロックゲージ面の全体を均等に使用するようにして、片減りや溝減りにならないようにする。

2.どれくらい摩耗しているかを判然とするようにする。

この後者の点で言えば、例えば、ブロックゲージ面に刻字されている側を外側にするという使用法があります。

その前提として、リンギングさせてブロックゲージを組み合わせる際に、片側に1mm(もしくは2mm)のものを、もう片側には0.01mm台(もしくは0.001mm台)の端数のブロックゲージを持ってくるようにして、特定のブロックゲージに摩耗が集中するようにする、という配慮が必要です。

教科書等では刻字面を内側にすることが推奨されていますが、外側にして刻字が摩滅してしまえば使用停止、ということは簡明ではあります。数字等は腐食液で刻入し直せば良いだけのことですから。

摩耗したブロックゲージは廃棄するかと言えばそうではありません。実務的には非常に貴重なものとなります。

なぜなら、組み合わせた名目寸法値よりも必ず小さな実寸法値となるブロックゲージですから、これをあてにゲージを製作している場合、取り過ぎると言うことがありません。実寸法値との差は最終仕上げ余地となり、製品であるゲージの精度を高めます。0.0001mm台で摩耗したブロックゲージというのは、その意味では、他に入手できない貴重品です。

(摩耗したブロックゲージは、表面状態が劣化していますから、充分なリンギング能力がありません。そこで、ラッピングをやり直してリンギング能力を回復させ、基準ブロックゲージとの寸法差と平行度・平面度をチェックして、新たな使命を付与するわけです。)

ブロックゲージの分業の問題

ゲージの製作においては、最低3セットで役割分担させることが望まれます。

1μmレベルが問題とならない「荒仕上げ」用、1μmレベルを問題とする「中仕上げ」用、0.1μmレベルが保証されている「最終仕上げ」用であり、これに別途「基準参照」用が加わります。製作用と検査用を分けようとすればセット数はもっと増えます。

もっとも、ゲージの検査成績書に0.1μmレベルまで掲記する必要があるかは問題で、摩耗していることの心配のないJIS1級ブロックゲージで1μmレベルがキチンと保証できることが掲記してあれば充分だとは思っています。

ISO9000’Sの時代となって、トレーサビリティの保証として「基準参照」用のブロックゲージを校正する必要があります。

これに対して、「最終仕上げ」用もしくは「検査」用ブロックゲージについては、メーカーとしての内部校正で充分だと考えていますが、これらについても認証機関の「校正証明書」を求められることがあります。当方では、内部校正に替えて(株)ツガミプレシジョンや(株)ミツトヨで検定を受け、検査成績書を交付してもらっています。何でもかんでも「校正証明書」がないと内部監査が充分でないということにはならないはずですが。

7. リンギングという現象について

●リンギング現象についての議論

上の写真は、面積にして7mm×12mmの端面をハンド・ラップで仕上げて、ブロックゲージやオプチカル・フラットとリンギングさせたものです。

50mmのブロックゲージを持ち上げるだけの接着力を示していますから、小さな面積の平面が発揮するリンギング力というものは相当なものだということがこれで証明できていると思います。

このリンギングの力については、昔からさまざまに考究されてきました。

一つは、二つの面が密着することによる訳ですから「大気圧」によるものだろうとみなす説(大気圧説)、二つには、二面間にはどうしても加工時の油脂分が残置されることになるだろうから、その油脂分が「接着剤」の働きをしていると考える説(接着剤説)、三つには、極めて高精度に平面が仕立て上げられてい無いとリンギングの現象が生じないから、二面間のそれぞれの原子・分子が引き合うような力が現れていると解する説(引力説)、に大別できます。

私自身は「引力説」に惹かれています。

物質というのは質量を伴って「塊」として存在しているわけですが、これは一つのエネルギー状態であって、それぞれの構成部分を分離しようとすればエネルギーを賦課しないといけない。切削にしろ研削にしろ研磨にしろ、物体に対する加工というものは、エネルギーを与えないと不可能なわけです。

量子力学の知識によると、「強い力」「弱い力」「電磁気力」「重力」の4つの力が素粒子レベルで働いているそうですが、物質が「塊」としてある場合、塊として存在させているためにはどういう力が働いているのかは、私の貧弱な知見ではよく分からないことです。

ともあれ、リンギングの現象というのは、二つの面の間での密着がもたらす効果であるということは言えるわけですが、こういうことは、例えば上の写真を見て直ぐに(何も考えなくても)言えることですから、何か説明を加えたことにはならないでしょう。

従って、迂遠なようですが、リンギングの現象を実現できるような加工技術の問題を採り上げて、その視点から論点を拾っていこうと思います。

●ブロックゲージとリンギング

リンギングという現象は、先ず第一に、ブロックゲージにまつわる話になります。

ブロックゲージをリンギングさせる場合とは、それぞれの寸法のブロックゲージを組み合わせてある特定の寸法基準を作ろうとする場合、リンギングをさせた場合には、ブロックゲージの接合面の間には挿雑物が介在できませんから、その寸法通りのものが組み合わされていることが保証されます。逆に言えば、リンギングさせる以外の方法でブロックゲージを組み合わせた場合、その組み合わせ寸法が精確なものかどうかは直ちには保証されないということを意味します。

現在、長尺もののブロックゲージを組み合わせる場合、ホルダーを使って組み合わせるようになっています。

昔は、やはり長尺ものであってもリンギングさせるということが原則でしたし、また、長尺のブロックゲージにホルダーで固定するための穴が開けてあるということもありませんでした。

確かに、長尺もののブロックゲージ(ここでは、200mmを超えるものを意味しています)の端面をオプチカル・フラットで見てみると、ちゃんと光筋が出ないほどの平面度で加工されていることが分かります。しかしながら、小寸法のブロックゲージとリンギングさせようとすると、上手くリンギングしません(但し、この現象は当方で購入したブロックゲージでだけの現象かも知れず、一般的にそういう指摘が可能か否かは分かりません。)。解釈論的には、長尺もののブロックゲージの場合、オプチカル・フラットでは検証不可能な程度で凸R面となっていて、そのためにリンギングできないか、あっても非常に弱いものとなると考えるわけです。

ブロックゲージに関するJIS規格(JIS B 7506)では、ブロックゲージ面の平面度の仕上がりが凸R面になる傾向があるという前提で、その検証方法等が説明されているわけですが、つまりは、ブロックゲージ・ラップ盤でのラップ加工という方法ではその傾向性は不可避だということを示唆しています(この点は、平面を実現する加工方法の技術問題として、後でハンド・ラップ技法との対比で検討します。)。

ブロックゲージのリンギングについては、戦前からある種の「神話・伝説」が語られてきました。

当時の日本での輸入されるブロックゲージはヨハンソン社のものでしたが、ブロックゲージを1セット分全部リンギングをさせて一本の棒にしてその端に打撃を加えても、まったくばらけない(それくらい強いリンギング力を示した)ということが語られていました。

このリンギングの強さというためには、機械仕上げでは実現できないはずのものだから、おそらくは、最終的には人の手仕事で仕上げられているのではないか、その際に、ブロックゲージ面は、ごく僅かに凹R面になっているのではないか、という推測が前提にあったわけで、この推測に基づいて、リンギングの根拠として「大気圧説」に結びついたわけです。

ブロックゲージ面がごく僅かに凹R面に仕立て上げられている・・・。

このことが本当に可能かどうか、私にとっては、長く実証すべきテーマとなって来ていました。

さて、リンギング現象=ブロックゲージの世界、という観念から、ブロックゲージ並みの面粗度を実現しないことにはリンギング現象は実現できないという「思い込み」も、他方で強められています。

リンギング現象は平面の持つ(あるいは、発現する)性質の現れですから、面粗度はでき得る限りは微細なものであるに越したことはないにしろ、「平面度」というものが保証されれば一定の面粗度でリンギングは発現すると考えることが出来ます。

私の仕事上での検証結果として、面粗度を数値で確認すべき設備は持ち合わせていませんが、0.5μm粒径でのダイヤモンド砥粒を用いての遊離砥粒ラップ/湿式では面粗度(ワーク表面の凹凸)が10nm以下という検証結果を得ています(京都府中小企業センターで測定してもらった数値です)。

通常では、メッシュ何番の砥粒でラップした場合にはこの程度の面粗度になるという、砥粒粒度とそのラップ結果との対応関係で判断をしているのが現状ではあるのですが、それに基づけば、#6000砥粒でのラップでリンギング現象は察知され、#8000で確実なものとなります。もちろん、この粒度レベルでは、ラップ痕はかなり大きいわけですが、この程度でのラップでリンギングの世界が実現されます。

もちろん、砥粒の粒径が小さくなるに従って、それを駆動すべきラップ工具の表面の面性状がアップされなければならず、その結果として、ワークの平面度がいっそう向上するという関連になりますから、#6000ないし#8000で仕立て上げられるべき平面度・面粗度に基づけばリンギングは実現されるというのが正しい言い方になります。なお、この場合の平面度とは、0.1μmのオプチカルフラットを当ててみて、光筋が出ない(全体が密着する)というレベルです。

このような実証結果は、ハンド・ラップという手仕事に拠らないと出来ないわけで、機械ラップの場合、採用している砥粒粒度とワークの加工表面の平面度・面粗度が直接的に対応するわけではありませんから、とにもかくにも「鏡面」にしないといけないということになってしまいます。

●平面を仕立て上げる技術について

平面を作り込んでいくという作業は、一般的には、ワーク表面の「高い所」を順次に摺り下ろしていって、結果として「高い所が無くなる」=全体として平滑な面になる」という作業になります。

この場合、ラップ工具の面が「平面」であると、ワーク表面は丸みがついて、結果として平面は実現されません。ラップ工具の面は丸みを持っていないと、対象ワーク表面を平面に仕立てられないわけです。

これがなぜかと言えば、人間の手の運動というものが、「型」「肘」「手首」をそれぞれ支点とした円運動を描くからで、この人間動作を素直に反映させていこうとすれば、ラップ工具は人間動作の円運動を表現するものでなければならない。こういうことです。

対象ワーク表面をラップする場合に、どうしても丸みが残るということがあるわけですが、この場合の理由として、ラップ作業が本人の動作を忠実に反映できていない(無駄な力が加わっている)ということがありますが、もう一つの理由は、実はラップでの研磨力が足りないということも考えるべきなわけです。

現代的な風潮として、ラップ作業での研磨力の行使には、ダイヤモンド砥粒を採用すれば総ての問題は解決されるというのがあります。

そんなことは直ちに論決されるものではなくて、ラップ砥粒の研磨力はラップ工具の表面性状によって十分にも不十分にも引き出されるわけで、先ずはラップ工具それ自体の見直しが必要であり、あるいはまた、そのラップ工具によって十分にラップ能力が引き出されるべき砥粒粒度というものとの相関を考えなければならず、あるいは他方では、対象ワークの材質との関係も考え合わさないといけない。

一般的な言い方をすれば、焼き入れをしたSK3ないしSKS3に対して、WA砥粒は#4000ないし#6000程度までが限度で、それ以上に微細な砥粒ではほとんど研磨力は発揮されません。従って、#6000を超える微細砥粒で仕上げようとするならば、GC砥粒を採用しなければならず、GC砥粒だと#20000までは有効にラップ効力を発揮します。

フジミ・インコーポレイテッド社から販売されている砥粒は、WA/GCでは#30000までですから、ここら辺りまで使いこなせるかどうかが、ラップ技法の究極を探るという意味では関心事になります。

いっそう微細な砥粒ということになると、分級のレベルとの相関になりますが、ダイヤモンド砥粒が採用できるかということにならざるを得ないわけです。この経緯というのは、実は、「鏡面」を仕立てるためにはいっそう微細な砥粒を使わないと実現できないという「見通し」に基づいているわけですが、「鏡面」というのは、ラップ砥粒の粒度とは相対的には「別問題」です。

例えば、#20000のGC砥粒を使ってラップした場合、明瞭にラップ痕は残る(視認できる)わけですが、他方で、#6000ないし#8000でのGC砥粒ラップでラップ痕が消去される(ラップ痕が視認されない)ということも普通に生じます。

どちらがレベルの高い仕上がりかと言えば、言うまでもなく#20000でのラップのはずですが、なかなかそうは理解されない。

機械ラップの世界とハンドラップの世界との違いがここに現れるわけです。

さて。遠回りしてしまいましたが。

ハンド・ラップの技法のもう一つのありかたとして、対象ワーク面を凹R面にラップできるということを指摘します。

先に述べた「ヨハンソン社のブロックゲージは凹R面に仕立てられているのではないか」という見込みに基づいて、実際にそのようなことが可能か否かが意識されてきていました。

結論から言えば、それは可能であるわけです。

人間の動作が円運動であるということ、その円運動をラップ工具の段階で素直に表現すれば、対象ワーク表面に対して凸Rの運動になりますから、その結果、ワーク表面は凹Rにラップされるわけです。

ラップ工具が凸R運動をするから、ワーク表面の「高い所」が、その「高い所」にだけに限定されて摺り下ろしていくということが可能になります。

明確な凹R面というのは、6mm厚のワークでは察知できませんが、8mm厚を超え出すと、明瞭になります。

もっとも、凹R面にゲージ測定面が仕立て上げられるということは、ハサミゲージでは「致命的な欠陥」になりますから、当然なことながら、最終的には「きちんとした平面」に仕立て上げるわけです。

作業途中で経過的に凹R面になっていると認識できる場合というのは、ラップ作業においての動作がしっかりと展開できているということと、ラップ工具・ラップ砥粒の研磨力がその期待通りに発揮できているということが表現されているわけですから、こういう観点から、自分の労働を自己確認・自己検証しているわけです。

この点は、機械ラップの原理からはまったく「あり得ないこと」になるわけですが、ハンドラップの世界の「人間原理」の一つになります。

8. ブロックゲージで検定する

●ブロックゲージでハサミゲージを検定する方法

ブロックゲージの使い方と言っても、別段特異なオペレーションであるわけではない。

ただ、頭の中では三次元的に(立体的に)、状況を認識する必要はある。

ここでは、ハサミゲージの検定方法について、説明テーマとして採り上げる。

1.ワークの寸法状況を把握する。

①ハサミゲージの測定部(対抗平面間)の寸法に、ブロックゲージを構成する。

・ブロックゲージをリンギングさせる。

組み合わせ方というのはいろいろなのだが、

例えば、25.997mmに校正する場合。

47個セット→ 22mm+1.9mm+1.09mm+1.007mm *(10進法通り)

76個セット→ 20mm+3.5mm+1.49mm+1.007mm

103個セット→ 23.5mm+1.49mm+1.007mm

1mm以下(0.991~0.999mm)の9個セットを使うと、

47/103個セット→ 25mm+0.997mm ◎

76個セット→ 20mm+5mm+0.997mm

◎印を付した組み合わせがもっとも組み合わせ枚数が少なくて済む。

組み合わせ枚数が少ない程、基準器としてのブロックゲージの信頼性が高くなると言うべきである。

②ゲージの測定部の長さ方向に、ブロックゲージの長手方向から挿入する。

・全行程に、特に固く感じるとかの違和感があるか否かを感得する。

③ゲージ測定部の奥まで挿入できれば、90゜転回させて、ブロックゲージの長手方向がゲージ測定部と直交するようにし、そのまま素直に、ブロックゲージを引き抜く。

ピンと音が生じるようだと、ゲージ寸法がブロックゲージ寸法よりも小さい。

あまりスルスルと引き抜けるようだと、ゲージ測定部寸法が大きい。

この場合、ゲージ測定面とブロックゲージ面との間でリンギングが生じる場合がある。

もっとも、#3000程度でのゲージ面仕上がりだと、リンギングは生じないことがほとんどである。

#6000かそれ以上に微細な仕上がりだと、リンギングは生じやすい。

④ゲージ測定部の両サイドからブロックゲージの長手方向を沿わせて挿入する。

ゲージ測定面の「倒れ」を検証する。

もっとも、②③の段階でリンギングを感得できているようだと、ゲージ測定面の「平行度」は良好と判断できる。

但し、必ずしもそうでない場合もあるから、慎重に判断する。

⑤この場合の判断で、1μm大きな、もしくは、小さなブロックゲージに差し替えて、改めて検証する。

2.ゲージ測定部の面性状を把握する。この方が、寸法把握よりも先行するべき問題なのだが。

いわゆる「透き見」でのゲージ測定部の進直性の検証は、2μm以下は不可能であるか、困難である(光の回析性)。

従って、ゲージ測定部の仕上がりの進直性と平面度の検証には、オプチカル・フラットを使わないといけない。

ブロックゲージでの寸法検証時に感得できる「揺らぎ」は、ゲージ測定面の面性状と照応している。

3.官能検査だということの意味

ブロックゲージでの寸法検証は、官能検査だという見方がある。

ゲージ測定面の仕上がり(平面粗度)が粗ければ、実は、本当の寸法値は把握できない。

あるいは、直進度・平行度・面の倒れがあれば、もちろん、寸法把握はできない。

きちんと仕上げられた場合には、1μmの寸法差はクリアである。つまり、「物理問題」である。

従って、±0.5μmのレベルでは、客観的な判断問題である。

検定されるべきゲージ寸法値とブロックゲージの寸法値の「照応関係」については、JIS B 7420 に規定されている。

即ち、ブロックゲージをハサミゲージ測定部に挟み込んだまま釣り上げて、ブロックゲージがその自重で円滑に落下すれば、

そのハサミゲージの測定部寸法は当該ブロックゲージの寸法と等しいと判断するとされている。

しかしながら、ハサミゲージ測定部の面とブロックゲージの面とが「リンギング」していれば、ブロックゲージは落ちないだろう。

ハサミゲージ測定部の片面とブロックゲージ面が「リンギング」していれば、ブロックゲージは動かないから、

どこまでハサミゲージ寸法を拡げていっても、「なお、固い。ゲージ寸法が小さい」と判断されることになりかねない。

だから、「リンギング」しないように、ある程度ラフな面に仕上げた方が(つまり、ゲージ寸法値も幾分かの曖昧さが有った方が)、

ゲージ検定時のトラブルを回避するべき「秘訣」になりかねない。

何もこのことは「笑い話」であるのではなく、よくある話なのである。

もっとも、ブロックゲージで受け入れ検査するというのではなく、

「測長機」で受け入れ検査をするというように時代が変わってきていて、この種の「トラブル」は少なくなってきている。

三輪測範製作所

三輪測範製作所