ハサミゲージの世界

1. 限界プレーンゲージとは

「限界プレーンゲージ」という術語は、1997年に改訂された「JIS B 7420」で初めて登場したもので、従前の「内径用栓ゲージ」「外径用リングゲージ」及び「外径用ハサミゲージ」を統括する用語として登場しました。

ゲージの使い途として穴と軸との嵌め合い関係を保証するものとして、穴用の栓ゲージと軸用のリングゲージ・ハサミゲージとは同じ原理の対称関係にありますから、全体を統括する用語が求められたわけです。そこで、特に「限界」という言辞が付加されているのは、ゲージの構造が、ワークを加工する際の最大許容値と最小許容値の幅(製作公差幅)を明瞭に限定するために、「通り部」と「止まり部」を持たせたものとなっているということを示しています。

これに対して、最大値だけ、最小値だけ、あるいは、特定の寸法値だけでゲージが作られているものは、それが寸法基準を示しているという意味で「マスター・ゲージ」と指称されることがあります。

なお、限界プレーンゲージについての規格を定めているのが「JIS B 7420」ですが、その前提となる嵌め合いの「限界ゲージ方式」を定めているのが「JIS B 0401-1」と「JIS B 0401-2」です。

また、これら「JIS B 0401-1/JIS B 0401-2」、つまり「寸法公差及び嵌めあいの方式」にない公差に対する公差等級については、日本精密測定機器工業会の定めている「JMAS4005:1998」に拠ります。

1997年のJIS規格の改訂に際して、従前あった「工作用」と「検査用」のゲージの区別が廃止され、規格上は「工作用ゲージ」に一本化されました。

従って、特にユーザーから「検査用」である旨の明示の指示がなければ、「工作用」ゲージとして製作されます。

2. 材質について

「JIS B 7420]では、ゲージ材質として、ハサミゲージの場合はSK4もしくは同等以上の材質が求められています。

一般的にはSK4/SK3/SKS3が採用されてきました。

ただ、従前、これらの材料を供給してきた日立金属(株)が2008年に生産撤退をしてしまいましたから、それぞれゲージ・メーカでは材料のストックを有し ているとは言え、いずれそれが払底してしまった後は、一般的な焼き入れ可能な鋼材としてのSK5か、あるいはダイス鋼しか入手できなくなります。

ユーザーのゲージ使用条件とか、被測定ワークの物性によって、いわゆる炭素工具鋼・合金工具鋼以外に、ステンレス鋼の採用が考慮されて良い問題です。

SUS420J2は、いわゆる「マルテンサイト系ステンレス鋼」として、ノギスの他、多くの測定工具等で採用されている材料です。

「マルテンサイト系ステンレス鋼」という意味は焼き入れ硬化処理が可能なステンレス鋼だという意味で、最高硬度HRc56が可能です。通常の炭素鋼(例え ば、SK5)の場合はHRc58程度が上限になりますが、それよりも硬度が低くて大丈夫かという疑問が寄せられますが、測定工具として用いる場合、その焼 き入れ硬度だけの問題に限られず、その耐摩耗性能との関連で判断されるべき問題で、13%クロム鋼であSUS420J2の場合、例えばSK5よりも耐摩耗 性は優越していると言えます。

SUS420J2以外のステンレス鋼としてSUS440Cというものがあります。

ステンレス鋼として最高の焼き入れ硬度が保証される(HRc62位とされています)ものですが、ハサミゲージ材料としては4mm/5mm厚の薄板材の入手 が困難であるという点や、ダイス鋼でゲージ製作が出来るならその方が有利という事情があって、あまり普及はしないと思えます。

ダイス鋼(SKD11)は、既に金型材として広く採用されている材料ですから、測定工具用素材としては申し分ありません。SKS3に対して「3倍」の耐摩耗性能という利点は、長期にわたるゲージの活用を保証するものでありますから、私も積極的にダイス鋼製ゲージへの転換を図っております。

現在は、ゲージの製作寸法として、JIS製作公差の下限ジャストに製作するように要請される場合を中心に、製作すべき寸法精度を保証する面粗度の問題等、ダイス鋼で製作する場合のメリットをアピールしています。

いわゆる「スチール製ブロックゲージ」の材質がダイス鋼であるわけですが、具体的なダイス鋼鋼種は特定できません(ブロックゲージのメーカーからは非公開です)が、熱膨張率がブロックゲージとワークであるハサミゲージとでほぼ一緒というのは、製作時の困難さを緩和します。

3. 形状安定性の問題

ゲージ材料は、製鋼所で圧延・焼鈍された時点で最も結晶状態が良好であり、それを切断・切削・研削・打撃・曲げ・・といった外力が加わるごとに《内部応力》が蓄積されていきます。内部応力がどれくらい蓄積されているとしても、それが全体としてバランスされていれば変化原因とはなりませんが、実際には不均衡さが残り、バランスがとれるまで形状変化が継続します。

また、測定部の焼き入れ硬化処理に伴う《熱応力》と部分的な材料物性の変化に伴う《組織応力》があります。

炭素工具鋼の場合、物理的な外力を被ることに起因する《内部応力》と、焼き入れ硬化処理に伴う《熱応力》とが、形状安定性を損なう主要な変化原因と言えます。

《内部応力》に原因する変化の方向性は様々ですが、《熱応力》に原因する変化の方向性は、その焼き入れ部分が収縮する方向に作用します。他方、焼き入れ部分のマルテンサイト化による変化は、体積膨張です。

ゲージ製作において材料加工と焼き入れが必須である以上応力の問題は回避できませんが、それは材料物性における物理法則であるわけですから、《内部応力》を緩和・減殺し、《熱応力》を緩和・解放する方策は存します(というより、既に研究実証されてきた問題です)。

ゲージ製作工程に於いてそれらがどのように配慮され、実施・履行されているかはゲージそれ自体の品質保証の問題に帰結します。

4. ゲージの精度条件

製作サイドから言えば、ゲージ測定面間の平行度は正確に確保されているという条件の下で、各測定部の寸法値が製作公差内にはいっているかないかを確認していくことが製作工程における実際で、従って、ゲージ測定面間の平行度と寸法値を同時的に実現していくこととなります。

最終的な仕上げ寸法値は、通り側は公差範囲内での最小値、止り側は同じく最小値かいくぶん公差範囲中央寄りまでで仕上げることが望まれています。

これは、公差範囲内での最大値付近だとゲージ寿命が短くなるからですが、JISで規定されているゲージ製作公差以外に各ユーザー・サイドで内部的な検定公差・校正公差が定められている場合、JISで規定するゲージの製作公差よりも大きく取られている場合があり、あるいは、JIS規格よりも絞り込まれている場合もあって、必ずしも一概にゲージ製作公差内でのばらつきはどのように許容されかが論点になる場合もあります。

平面度の問題については、ゲージ測定面上の凹凸(起伏、もしくは、うねり)が2μm以下の場合、光の回析作用によって隙見(スキミ)ではそれが確認できないため、オプチカル・フラットで平面度を確認していくこととなります。

適正に平面度が仕上げられた場合、ブロックゲージ面とリンギングします。

面粗さの問題については、どのように規定されていたとしても、#6000程度の研磨材を用いて最終ラッピングすれば充分クリアできますし、それが一般的な方法です。場合によっては、もっと微細な研磨材でラッピングすべき場合もあります。ただし、どの種の研磨材を用いるかによって、同じような面粗さであっても光沢その他の面性状は微妙に異なります。

なお、ゲージの製作工程上、最も手間と時間を要するのがラッピング仕上げ工程であるわけですが、ゲージ公差や被測定物の物性に応じて、適切な面粗さを「選択する」ことは大事な弁えだと思います。

砥石仕上げから鏡面仕上げまでの間で、選択が可能です。ただ、研磨材等の資材が充実してきており、鏡面仕上げには昔ほどの労苦は要しなくなっていることは確かです。鏡面仕上げのゲージが安価に供給されればユーザーからは歓迎されるでしょう。

5. 特殊仕様の問題

既述で「経年変化と指称されているゲージの寸法変位は、応力の問題である」ということを説明しましたが、ここでは、ユーザーサイドに於いて、落とした・蹴った・ぶつけた・無理な使い方をした・・ということに因るゲージの寸法変位を回避するため、ゲージ自体を丈夫なものにしておきたい、という場合に要請される「総焼き入れのゲージ」の問題です。

焼き入れ処理に際して、加熱の不均一さと冷却の不均等さによって変形の結果を招き、しかも、その変形の量と質は事前予測ができません。その歪みやひずみを補正することは結構困難ですから、リスクを織り込んだコストとならざるを得ません。

焼き入れ処理以前の工程における《内部応力》の問題がうまく解決されていない場合、焼き入れによって事前の予想以上に歪み・変形を生じることがあります。これも一般的には「焼き入れ歪み」に含めて理解されている現象ですが、実体的には、内部応力が熱処理によって解放された結果生じた歪み・変形と理解すべきものです。従って、内部応力が蓄積されないように注意深く製作される必要があります。

ただ、ゲージ寸法が狂いやすいとされる場合、ゲージの母材の材質自体が「弱い」「強度が足りない」とされる場合は、もう少しカーボン量が高い鋼種の採用が検討されるべきです。

もう一つの原因・理由として、ゲージの製作時に、仕上げ代が過大であったり不足した場合に「叩き合わせ」を行って寸法調整をしてしまうという場合、当然、そのようなことを行えば内部応力が蓄積されそれが残留応力となって、寸法変位・形状変化の原因となります。

あるいは、仕上げを完了して、ゲージ簿材に入った細かな傷等を除却する場合に、平面研削盤でゲージ表面を研削してそのままにするという場合、砥石を掛けることによって母材表面には焼き入れ状態が残って、それが後の寸法変位・形状変化の原因・理由となります。

従って、平面研削盤で研削し放ちというのはいかにも具合が悪い。

総焼き入れゲージを製作しても、その素材の耐摩耗性が改善するわけではありませんから、ゲージを超硬製にすれば解決するという期待が寄せられます。ゲージの寸法変化は専ら「摩耗」「磨損」によることが原因・理由となっているという理解がその前提にあるわけです。

そのような「理解」が正しいか否かという問題はありますが、測定部だけに超硬製のチップを貼り付けてゲージとするという場合、その「土台」の作りから検討されるべきです。論理的には、そのような作りにおいては、「土台」は総焼き入れでないとあまり意味がないということになりますし、総焼き入れにする場合は、既述のような問題点が解決されないといけない。

超硬材というのは、「摩耗しない」「磨損しない」ということが期待されるわけですが、そのことは、実際には、ワークに対してゲージが「刃物」となるということを意味します。

6. ゲージの品質保証の問題

ゲージの品質を決定するのは、面粗さ・面平行度・寸法精度であることは敢えて指摘するまでもありませんが、そのうち、寸法精度(トレーサビリティ)は証明対象です。

それ以外に、何度か言及している《応力の問題》については、結果として現出するのは寸法変位においてですから、品質保証の問題は寸法精度問題に置き換えることができます。

従前からは、このような考え方に立ってゲージの良否が判断されてきました。

しかしながら、逆に見れば、客観的に第三者によっても検証可能な寸法精度(変位)値がどのような条件によって現出せしめられているのかという点が品質保証の対象に含まれる、ということも可能です。

現在では、ユーザーに対して、この点が、ゲージ製作サイドの《説明責任》もしくは《証明責任》の対象となっている、と考えなければならないようです。

よく照会されるのですが、ゲージ納品時にその検査成績書が添付されるのか、その場合に成績書の作成費用として何か請求されるのか、と問われます。

検査成績書の添付というのは、自分の製作品がこのような品質のものですと報告・連絡するものであり、あるいは、こういうふうに製作しましたと主張することを意味します。メーカーとしては検査成績書の添付は当然なことで、顧客から請求されて提出する、あるいは、顧客側の負担で作成するというものでは、そもそもないわけです。

しかしながら、例えばブロックゲージを購入する場合、JIS1級該当品ですと販売されているものに対して、「その検査成績書が欲しい、校正証明書を添付して欲しい」と要求することは、その購買者の「特別事情」と解して、そのための費用は別途請求するということになっています。こういうことが言わば「業界慣行」となっていますから、「右へならへ」になるわけです。

7. ステンレス製ゲージの特質

開発の機縁は、ユーザーサイドでのゲージの保守管理が不十分な場合、ゲージ測定面における発錆が回避し難い、という点の解決が求められたためです。

通例、この問題に対しては、硬質クロムメッキを施すことで対処されてきました。

製作工程としては、施されるべき硬質クロムメッキ層厚みを予定して仕上がり寸法よりも少し大きめに下仕上げを行い、硬質クロムメッキを行った後にメッキ層の不均等さを補正しつつ寸法仕上げをするという経過を辿るため、仕上げ工程が2回となるためにコストがかかるという問題と、硬質クロムメッキ層厚みが期待したほども正確にコントロールされていないという問題とがあって、適正・正確な仕上がり精度を実現することが困難でした。

特に板ゲージの場合、栓ゲージやリングゲージの場合とはまったく違って、薄板の内側端面(ゲージ測定面)に正確なメッキを要求すること自体に無理があるわけです。従って、メッキ技術によって改善を図ろうとすることは、技術的・経済的にかなりな無理を生じます。

ステンレス材の採用に当たって、焼き入れ硬度の問題と、《材料強度》の問題があります。

SUS420J2の場合、焼き入れ硬度は理論上の上限としてHRc56とされています。

炭素工具鋼での焼き入れ硬度が少々甘かった場合と同様という理解もできる水準ですが、耐摩耗性は優良ですから、それで十分と判断されるか否かはユーザーサイドの判断に拠ります。

《強度》の問題というのは、俗に言う「材質としての腰の強さ」のことなのですが、使用目的あるいは使用条件との相関において判断されるべきものであり、炭素工具鋼との単純な比較で判断されるべきものではないと思えます。

いわゆる「JIS仕様形状」に準拠して、特に問題は生じません。

ユーザーの求めにより、場合によっては「補強」を考慮する必要が生じます。「補強」は、コストとの兼ね合いがありますが、熱処理により実現されます。

なお、製作完了後には防錆のため《不働態化処理》を行います。

《不働態化処理》というのは、ステンレス材表面に酸化クロム層を確実に生成させて、鉄と酸素との結合を遮断させるものですが、これには3つの方法があります。

1つは、「酸化酸」にワーク全体を浸漬けして表面全体に強制的に酸化クロム層を生成させる方法。もっとも単純な、分かりやすい方法です。但し、処理時間を要します。そこで、2番目の方法として、電気化学的な装置を用いて、短時間に処理する方法。3番目には、ワーク表面を微細に磨き上げる方法。

マルテンサイト系ステンレス鋼の場合は、以上の3つの方法を使い分けて行けば十分だと思います。

8. 形状仕様の問題

通例はJIS付図に拠る形状仕様を採用して製作していますが、不合理な点も指摘できるため、ユーザーごとに独自仕様が規定されている場合も多いのが現状です。

他のページで幾つかの具体的な事例を紹介していますのでご参照下さい。

9. ダイス鋼製ゲージの世界へ

ダイス鋼(SKD11:日立金属(株)《SLD》)は、既に金型材として広く採用されている素材であることは承知されているわけで、ゲージ用材料としても採用されてきてはいます。

ハサミゲージの材料として考えた場合、何よりも先ず、SKS3に対比して3倍の耐摩耗性という点が製作を著しく困難なものにしてきました。従前の製作技術・技能ではとても太刀打ちできないということが露呈してしまったわけです。従って、ハサミゲージ用素材としては未だ一般的なものではありません。

従前からのハサミゲージ製作技術・技能というのは、鋳物製ハンドラップ工具+WA/GC(場合により、ダイヤモンド)砥粒+ラップ油という組み合わせでの遊離砥粒ラップ/湿式の技法であったわけですが、このうち、鋳物製ハンドラップ工具ではいわゆる「鏡面ラップ」ができ得ないということと、遊離砥粒ラップ/湿式の技法ではダイス鋼のワーク表面にピン・ホールが生じてまともな仕上がり面が実現できないというわけです。

(なお、この「ピン・ホールが生じると」いう点は、遊離砥粒ラップ/湿式でWA砥粒を使用しての場合に現認していますが、私自身は、砥粒やラップ由の「改善」によって解決できる問題ではなく、遊離砥粒ラップ/湿式という技法それ自体に伏在している「限界」と理解しています。)

従って、固定砥粒ラップ/乾式の技法への転換を図ってきたわけです。

このサイトの他の所で、その技法の開発過程と顧客側が享受し得るメリットというものを詳しく説明しております。

ご参照下さい。

10. 変位と修理

はじめに

ゲージは様々な原因で寸法変位を生じます。

その様々な原因は、大きく分けて、ゲージ素材そのものの材料物性に原因するもの、製作工程上で配慮・留意を欠いたことによるもの、使用現場での不用意な取り扱いによるもの、通常使用に伴う発錆や磨損によるもの、等が指摘されます。

昔は(と言ってもそれほどの過去でもないのですが)限界ゲージ全体を解説する書籍も刊行され容易に知識を得ることもできたのですが、昨今では望めないこととなっております。精密測定の技術的な関心と比重が半導体等の分野へ傾けられている現在、それはむしろ当然な結果でありましょう。

しかしながら、「ゲージは狂うものである」ということは事実であるにせよ、それをユーザー各位においてあまりに強く意識されると、メーカーとしては不本意なことと言わなければなりません。ゲージに寸法変位を生じないような様々な技術と工夫、配慮と注意で製作に当たっているわけですから。

ゲージ製作者としての「わきまえ」といえば、新規製作に当たっては、中仕上げから最終仕上げに至るまでの「取り代」が多いからといって叩いて拡げようとしてはいけない、取り過ぎたからといって叩いて縮めようとしてはいけない、あくまで仕上げ以外の余計な外力が加わらないように製作工程に習熟する、という点に存しています。ゲージの品質保証とは、このような製作工程にまで踏み込んだところでなされるべきことが、ISO9000’sでも求められているわけでしょう。

ゲージの製作工程を日本の工業水準に根拠を置くものとしてオープンなものにしていきたいと考えております。外部からは伺い知れない「父子相伝」の「秘技秘伝」の「職人の手業」というものではないわけです。

材料物性に基づく寸法変位原因

焼き入れ処理の問題

いわゆる「丸もの」、すなわち、内径用栓ゲージや外径用リングゲージの焼き入れ処理は専門業者に委託するのが通常で、焼き入れ工程そのものが現在では機械化(コンピュータ制御)されていますから、焼き戻し処理が適切に行われることによって、焼き入れ処理を原因とするその後の熱処理応力変化はかなりの程度解決されています。他方、焼き入れ処理それ自体が原因となる焼き入れ変形の問題は専門業者自身でどうこうできる問題ではなく(ただ、熱処理業者自身の経験・技術の差はあるでしょうが)、ゲージ製作者の側の問題となります。

限界板ゲージに関しては測定部の部分焼き入れが常態であるため、いわゆる「フレーム焼き入れ」を行います。

《低温焼き戻し》をすることで焼き入れ応力の解消はかなりの程度可能です。この「フレーム焼き入れ」自体が熟練の世界なのですが、融通無碍なところが長所でもあります。

加工応力の問題

ゲージ製作工程は切削・研削・研磨といった機械加工工程と、仕上げという人力による精密研磨工程とがありますが、特に機械加工工程において、被加工物に対して力が加わり、熱を生じ、形状が変化していく過程でもあって、表面応力の発生と不可分でもあります。

この加工応力の問題は、実は、非常に厄介な問題であって、被加工物が一つの形として出来上がった場合にはそれはそれで全体が均衡している、すなわち、加工応力があるからその後の寸法変位原因となるとは直ちに言えないということなのです。

もう少し説明すると、全体が均衡する以前に寸法仕上げをしてしまってXmmという測定値を得た場合、当然Xmmの検査成績書を添付して納品するのですが、納品後の受入検査においての検定値が(X-P)mmとなった場合、これをどう理解するかという現実に突き当たります。一つは、添付されている検査成績書の数値がデタラメである、二つは、製作から納入までにゲージ寸法が変位した、三つには、そもそもゲージ製作者側の基準ブロックゲージが怪しい、四つには、AがX値と測定したものをBが(X-p)値と測定するという測定技術の個人差によるものだ・・等、論点がどんどん拡散していきます。(特に二つ目の理解に基づけば、「こんな短期間に狂うようではこの先どれくらいの狂いを生じるか分かったものじゃない」という不安を持たれますが、均衡点に達した以後は狂うことはないのですが。)

因みに、新規製作納入時にこの種のトラブルを生じたゲージを「修理」した場合、以後、さほどの寸法変化を生じないこともよく知られています。ですから、この《初期不良》の原因は何かについてよく云々されるのですが、結論は、単純に焼き入れ後に低温焼き戻しをしていない、ということに尽きます。ほとんど例外なしに入り口寸法が5μm程小さくなっている、という場合の原因はこれです。

また、寸法変化の方向と量がばらつくという場合は、仕上げ工程でゲージ本体を叩いたり締めたりしたままであることが疑われます。取りシロが多ければ叩いてゲージ部を広げ、少ないか不足した場合には叩いたり締めたりしてゲージ部を狭めた、ということが考えられるわけです。叩いたり締めたりすることはゲージの寸法修復の際には例外なしに施される方法ですが、問題は、以後の寸法変化の原因となりうるということを念頭に置いて、キチンとその後始末ができているかどうかが問われるわけです。後始末してなければ当然寸法変化原因です。

加工応力による変位は、全体の均衡に達するまで一定の時間を要する、とみて対処していくことが肝要です。

ただし、粗雑(乱暴)な加工を行うと、いったん均衡したものとはいえ、外的な力が加わった場合に意外な寸法(形状)変化を生じるということがあります。平面研磨盤を使用して平面研磨を行う場合がそうです。

摩耗

『JIS B 7420 -1997』では挟みゲージ(外径用限界板ゲージ)の材質として「炭素工具鋼SK4又は機械的性質がこれと同等以上のものとする」とされていますが、具体的には日立金属(株)YG-4という鋼種が業界として採用されています。

他のものとどう違うかと言えば、焼き入れた場合の材料性能が全く違います。

この材質を前提として、より耐摩耗性を要求される場合には同じく日立金属(株)の[SGT]という鋼種が選択され、あるいは、超硬のチップを測定部に接着するという仕様が求められることもあるようで、ダイス鋼やその他の特殊材質のものが要求されるということもあるようです。

他の論点とも絡むのですが、「焼き入れ硬度が高い方が対摩耗性が確保できる」という立場から、受け入れ条件としてこの焼き入れ硬度を厳格にされるところがあるようです。結論から言えば、焼き入れ温度を高めて冷却油を工夫すれば硬度を高めることが可能です(因みに、YG-4でHRC64の結果を得たことがあります)。ただし、焼き入れ後の素材組織は好ましいものではなく、却って材質性能を毀損しているように思えますし、低温焼き戻しをしっかりした場合にはHRC62を維持することも難しくなります。YG-4の固有している耐摩耗性で不充分とされる場合には材質そのものの変更を考慮されるべきでしょう。

摩耗の問題は確かに寸法変位原因ですが、ゲージ製作者にとっては材料選択の問題に帰着します。

通常の使用で摩耗し公差割れした場合は、寸法修復の問題になります。

『JIS B 7420 -1997』では挟みゲージ(外径用限界板ゲージ)の材質として「炭素工具鋼SK4又は機械的性質がこれと同等以上のものとする」とされていますが、具体的には日立金属(株)YG-4という鋼種が業界として採用されています。

他のものとどう違うかと言えば、焼き入れた場合の材料性能が全く違います。

この材質を前提として、より耐摩耗性を要求される場合には同じく日立金属(株)の[SGT]という鋼種が選択され、あるいは、超硬のチップを測定部に接着するという仕様が求められることもあるようで、ダイス鋼やその他の特殊材質のものが要求されるということもあるようです。

他の論点とも絡むのですが、「焼き入れ硬度が高い方が対摩耗性が確保できる」という立場から、受け入れ条件としてこの焼き入れ硬度を厳格にされるところがあるようです。結論から言えば、焼き入れ温度を高めて冷却油を工夫すれば硬度を高めることが可能です(因みに、YG-4でHRC64の結果を得たことがあります)。ただし、焼き入れ後の素材組織は好ましいものではなく、却って材質性能を毀損しているように思えますし、低温焼き戻しをしっかりした場合にはHRC62を維持することも難しくなります。YG-4の固有している耐摩耗性で不充分とされる場合には材質そのものの変更を考慮されるべきでしょう。

摩耗の問題は確かに寸法変位原因ですが、ゲージ製作者にとっては材料選択の問題に帰着します。

通常の使用で摩耗し公差割れした場合は、寸法修復の問題になります。

人為的な取り扱いミスによる寸法変位原因

発錆

発錆は自然の現象ですから人為的な取り扱いミスに属す問題ではないとも言えますが、発錆を防止し得る手段方法が一般的な常識となっている現在においては、ここで取り上げることもあながち不適切とは言えないでしょう。

錆はゲージにとって致命的な問題で(単なる寸法変位原因の一つという意味づけではすまない問題で)、測定面上に錆が認められるだけでゲージそのものの廃棄(又は修理)が求められます。だからこそ、きめ細かな管理が要請されているわけです。

錆落としが求められる場合、通常次のようになっております。

錆が生じたという場合、その錆(通常は《赤錆》であるのが大部分です)は海綿状に膨れ上がったものですから、測定面を基準にして言えば、測定面上に盛り上がったものと、測定面下に侵食されたものとがあり、原則的には、測定面下で侵食された部分まで研削してしまう必要があります。錆によって侵食された部分(一見、ピンホール状を呈しています)を残すと、そこは海綿状態ですから酸素と結合しやすく、よりいっそう深く錆び侵食が進行していきます。従って、表面的にはわずかな発錆のように見えても存外に深く錆が浸食している場合があり、それを全部研削除去しないと良くありません。

偶発的な外力の付加

この問題は、基本的には、ユーザーサイドの問題です。新規製作時に仕様形状上の耐久性の有無については判断できても、いったん出来上がったものの保守保全はユーザーに委ねる以外にない問題です。

通常、ゲージの外周部に外力が加わった場合にはゲージ寸法は小さくなり、過大な被測定物に無理にゲージを押し込むこと等の内側から力が加わった場合にはゲージ寸法は大きくなります。摩耗による寸法変化との区別は、ゲージ測定部全体にテーパーが生じているか否か、を検定することで明確になります。

従って、日常的にゲージの取り扱い状態を注視しゲージの精度管理に努めようとするならば、新規受入検定ないし定期検定に際してゲージ測定部の平行度検定はもっと重視されて良い問題だと思えます。

なお、ゲージ測定部に存している(と考えられる)テーパーの存否と程度・量の検定においては、ブロックゲージを使用すればかなりの程度は判別できますが、それ以外の方法だと困難を伴います。

寸法修理の技法とその問題点

修理の前提準備作業

寸法修理を行う手順は以下の通りですが、前提作業として、「叩く」か、あるいは、「絞める(拡げる)」ということを行います。

鋼材に対するこれらの作業を通じて、いろいろなことが判明してきます。

先ず、「叩く」ということですが、「叩く」ことは鋼材の結晶構造の「滑り展性」の利用です。外側を叩けば内側に狭まり、内側を叩けば外側に拡がります。しかしながら、叩いた部分は結晶構造がつぶれて固くてもろい構造となります。従って、外側を叩いたところ狭まりすぎたから内側を叩いて拡げ、今度は拡がりすぎたから再度外側を叩いて・・というような作業を繰り返すと、材料そのものが劣化していきます。最終的には、いくら叩いても寸法変化が生ぜず、亀裂が入って割れるに至ります。適切な力によって最少限の作業で目的を達することが熟練の腕です。

次に、「絞める(拡げる)」ということですが、プレス機やヴァイスに挟んで「絞める」「拡げる」ということをしますが、鋼材には弾性がありますから降伏点以上の力を加える必要があります。ともすれば、「絞め過ぎ」「拡げ過ぎ」となるため、何回かに分けて慎重に行います。問題は、どこかの部分に圧縮力又は伸張力が集中するため、内部応力として将来の寸法変位の原因となりうることです。うまく0.1mm絞めたつもりでも0.04mmしか絞まっていない、0.06mm分は元に戻った、というのが普通です。問題を複雑にするのは、外力を加えることでそもそも内部に伏在されていた内部応力が解放され、収拾がつかなくなる場合もないではありません。

最後に、両方の方法を組み合わせるとどうか、ということがあります。

外側を叩いたものをヴァイスで拡げようとすると、あるいは、内側を叩いたものをヴァイスで狭めようとすると、結晶構造が圧縮された部分がありますから、思うように狭めたり拡げたりはできません。狭めようとしても多少の力では全く利かないくらいの堅さを発揮するものさえでてきます。絞めて狭めたものを拡げようと内側を叩いたとき、予想以上に大きく拡がったということも有り得ます。

つまり、修理に際して、新たに加わった材質の機械的性質の変化と内部応力要因をどう理解し、どのようにすれば全体が均衡して形状安定性が保たれるか、の問題を踏まえるということです。

*新規製作に際しては、絞めたり叩いたりはしていませんから、修理依頼があった場合、それが初回であれば、ほぼ事前の見通しどおりの過程を辿ります。

そうでない場合、新規製作時から修理依頼時までの間に何か手が加えられている、ということが判断できるのですが。

「叩く」ということは材料の結晶構造に直接作用しますから、例えば、現場での作業中にゲージが何かに「当たる」、「落とす」「放り当たる」「蹴飛ばす」等、個々の事象は軽微なものであっても、それらが累積してくると大きな寸法変位要因となることは明らかです。新規製作時においても、例えば「落とした」場合、傷ついた部分は完全に除去し、盛り上がった部分は確実に除去します。内部応力発生原因箇所を除却しなければならないと言うことです。そこまで注意しないとミクロン単位での精度維持はできません。

11. 板ゲージの校正:概説

限界板ゲージの校正をユーザー自身が行うための技術的な説明

概説(新規製作ゲージの受け入れ検定を中心に)

限界ゲージ校正に必要な道具

●ブロックゲージ

ブロックゲージがないと校正できないことは言うまでもありませんが、ここで指摘するのは「保護ブロックゲージの要否」です。

ブロックゲージセットの精度保全の必要から、あらゆる場合に保護ブロックゲージを使用すべきことはもちろんであるわけですが、これには超硬製のものとセラミック製のものとがあります。

●オプチカルフラット

●アルカンサス砥石

ブロックゲージの補修のためのものですが、これが必要な場合という事例は稀だと思います。

●隙見

新規製作ゲージの受け入れ検査に際しては不要でしょうが、一定期間現場で使用してきたゲージを検査する場合にあった方が良い道具です。

通常、限界ゲージの磨損は、以下のような特性を持っています。

通り部入り口部分が丸く磨損する。

止り段差部分で被測定物が当たる箇所が磨損する。

止り部入り口部分が丸く磨損する。

被測定物が通過する部分が丸く磨損する。

これらを視認するためには透き見を使用することが最も簡便容易です。

隙見によって判別できる隙間寸法は2μm程度が限界です。

●作業用定盤

検査用である必要は特になく、作業しやすい大きさのもので十分です

校正作業の実際

ブロックゲージの使い方

第1に、寸法検定に関しては、限界ゲージの長手方向にブロックゲージの長手方向を合わせて、過小寸法から順次寸法を大きく組み替えながらブロックゲージを差し込んでいく、という方法が採られます。

この場合、ブロックゲージの寸法が小さければ何の抵抗も受けずにスカスカにブロックは通過します。ブロックゲージの寸法値が大きければ、ゲージ測定部に差し込めないか、差し込める場合でも一定の抵抗を受けます。ちょうどの寸法の場合には、滑るように限界ゲージ測定部に入り込みます。

『JIS B 7420』付表24に掲記されているゲージ部の測定方法はこのことを言います。

ただ、現実には、限界ゲージの測定面に「捻れ」「歪み」「うねり」が存している場合、これだけでは検出できません。この場合には、限界ゲージの長手方向にブロックゲージの長手方向を合わせて差し込み、行き当たった所でブロックゲージを90゜回転させて、ブロックゲージの中央部を接触させつつ引き抜いていきます。引き抜きながら、抵抗感の変化を察知するわけです。

第2に、平行度検定に関しては、第1の場合に際して、丁度の寸法かややブロックゲージの寸法が大きいと判断できる場合に、限界ゲージの長手方向とブロックゲージの長手方向を合わせて限界ゲージの測定面全体がブロックゲージに接しているところから、そのままブロックゲージを回転(前後90゜づつ)させます。

限界ゲージ測定面に「捻れ」「歪み」「うねり」が存している場合、その最も高いところ(寸法値が最も小さいところ)を中心にブロックゲージが回転することがわかります。正常な場合は、ブロックゲージを回転させた場合にも限界ゲージ測定面全体に接触していることが感知できます。

以上のことは、いわば限界ゲージの対向測定面の線平行度の良否を検定しているのですが、面平行度の検定もあわせて行います。

すなわち、丁度の寸法と思われる場合に、限界ゲージ測定面とブロックゲージを直交させた状態でブロックゲージを揺さぶります。限界ゲージの対向面の平行度があまい場合、「がたつき」が感知されます。この場合、最小寸法値とされるのはブロックゲージの寸法値ですが、今度は、限界ゲージ測定部の両サイドからブロックゲージを差し込みます。均等な抵抗感でブロックゲージが差し込めれば平行度は良いと言えますが、中途まで何の抵抗感もなく差し込めるようだと対向するゲージ測定面に傾斜が存していることを意味します。適切にブロックゲージの寸法を増やして、丁度と判断できるところを求めます。ブロックゲージの増し分が許容平行度内にあるかどうかで合否が判断できます。

ただし、限界ゲージの性格・機能上、平行度は0(ブロックゲージでは面の「倒れ」「捻れ」「歪み」「うねり」が検出できないという状態)が望ましいことは言うまでもありません。

上記の説明から、限界ゲージの検定作業とは熟練を伴った官能検査ではないのか、という印象を持たれるかも知れません。しかし、限界ゲージの測定部の寸法値とブロックゲージの寸法値が一致しているという判断は物理的な事実判断の問題であって、通常の意味用法における官能検査とは言えません。

検定作業は手早くする必要があります。ブロックゲージや限界ゲージを長く握り込んで温度変化に対する注意が疎かになりがちです。

写像から限界ゲージ測定面の面性状を判別する

ゲージ測定面に「捻れ」「歪み」「うねり」が存している場合、ブロックゲージに頼るまでもなく、目視で判定され得ます。ゲージ測定面がラッピング仕上げされていて鏡面(もしくはそれに近い状態)の場合、任意の適切な像を映せば、その歪みから判断されます。

限界ゲージ測定面とブロックゲージ面とがリンギングする

教科書にも触れられることはないのですが、検定に際して、ゲージ測定面とブロックゲージとの間でリンギングするということがあります。(経験的には#3000のWAでラッピング仕上げしたものでリンギングを実現できます。)

具体的にはどうなるかというと、1μm手前の(小さな)ブロックゲージを差し込むとガタガタで明らかにブロックゲージの寸法値が小さいことが明確なところ、もう1μm大きなブロックゲージを差し込むととたんに大きな抵抗に出会います。ブロックゲージの寸法値を徐々に増やしていっても、丁度と良いという境界値に出会わないのです。

メーカーが添付してきた検査成績書記載の実寸法値のブロックゲージを組んで検査したところ、明らかに大きな抵抗を受ける。ゲージの寸法値が小さいのではないか、というわけです。

このような事象を回避するためには、ある程度の油成分を限界ゲージ測定部とブロックゲージ面に持たせて検定すれば良いのですが、例えば、オプチカルフラットを限界ゲージ測定面に当ててみるとか、小寸法のブロックゲージを接着させてみるということもやってみる意味はあります。

なお、縦目(ゲージの長手方向と一致する仕上げ方法)ではリンギングするまでの測定面は作れず、横目(ゲージの長手方向と直角に交差する仕上げ方法)のハンドラップ仕上げにおいてのみ可能です。ただし、リンギングするほどの面性状に仕上げされているゲージが本当に良いゲージであると皆に歓迎される、と言い切れないところが辛い点です。

ブロックゲージによる検定における実際

適正な平行度が保証されているゲージ測定部に、その寸法値よりわずかに大きなブロックゲージを差し込んだ場合、ブロックゲージはゲージ測定部を「押し拡げる」ように作用しますから、感覚的には「奥の方が固い」ように判断されがちです。もっとも、ゲージ測定部とブロックゲージの寸法値に1μmの差があれば、ブロックゲージを差し込もうとする場合には大きな抵抗がありますから、それ以前に大小判断は明白です。

この点から、ゲージ測定部がわずかにテーパーがかかっている場合、例えば、入り口部の寸法が小さな場合、ブロックゲージを差し込んでいくと、測定部全域で「均等な抵抗感」が認められ、そのため「平行度は良好でわずかに寸法が小さい」と判断される場合があります。この誤りの防止のためにも、ブロックゲージをゲージ測定部億部に突き当たったところで90゜回転させ、奥部から入り口部にスライドさせながら抵抗感の変化を感知する必要があるわけです。

ゲージ測定部の入り口部の寸法が大きい場合は、抵抗なくブロックゲージが差し込まれ、一定の距離に差し込まれたところで抵抗を生じる、ということでテーパーが読みとれます。

実際のゲージ測定面はもっと複雑で、例えば、「歪み」「捻れ」「倒れ」とうの諸条件を有しています。

ブロックゲージを用いて「どこがどのように固いと感じるか」を丁寧に検定することによって、ゲージ測定面の諸条件がシュミレートできます。これは経験の蓄積が必要なことですが、基本は単純な大小判断の積み上げであることは明らかでしょう。

12. 板ゲージの校正:定期校正

定期校正(異状発見と校正証明)

限界ゲージの定期校正

1.「校正」の意味

「校正」とは国家基準とのトレーサビリティを実現していく作業をいう、と取り敢えずは定義できそうですが、実際上は、何を検定しているか、何のどこを検定しているか、という点がもっと明確にされなければならないと思っています。

外径用板ゲージの場合を例にとりますと、ゲージの本来具有すべき精度条件として、①ゲージ測定面の平面度が保証されていること、②ゲージ測定面の平行度が保証されていること、③ゲージ測定面が実現している寸法値が保証されていること、という3点が指摘されますが、当初(新規製作時)からどの程度「逸脱」しているかを経年的に観察・検定していくのが「定期校正」の主要な意義と言えると思います。

実際には、経年的に(生産現場で使用されるに従って)は、磨損・発錆等による平面度の劣化が生じ、摩耗や外力付加に伴って平行度の狂いが生じ、総じてゲージ測定部の実現寸法値が変移していく、ということが予見できます。「校正」とは、これらの経年的な変移を、諸変移原因の総体的な帰結としてのゲージ測定部の実現寸法値を検証する、ということを意味しています。ということは、寸法変移の結果をもたらせた諸原因を改めて追及しない限り、寸法変移の原因の所在・偶発的な事故に拠るものが固有の原因の必然的な発現であるのか、等が把握され得ないわけです。

一方、そこまで徹底した検定はコスト的に引き合わない、とか、寸法値校正による管理で充分だ、という意見もあることは確かです。

従って、ここでは、以下に問題点を指摘し、ユーザー側の業務の参考に献じたいと思います。

2.ゲージ測定面の平行度の問題

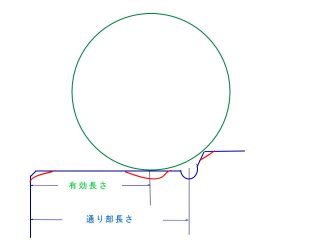

図1は磨損状態を示す概念図ですが、赤線で示した部分が磨損していることを表しています。

このような状態になっている外径用限界ゲージの通り部の寸法検定では、平行度に狂いが生じてなければ、磨損部分をのぞく部分の寸法値が検出されます。ゲージ先端が狭まっている(ゲージ部が閉じる傾向性にある)場合、先端部の寸法値が検出されます。ゲージ先端が拡がっている(ゲージ部が開く傾向性にある)場合、通り部後端の寸法値が検出されます。

この最後の場合が問題で、通り部最奥部という被測定物と接しない部分の寸法値が検出されているわけですから、実体的には、いかに磨損しているゲージであってもその状態が検定値に反映されてこない、という問題が存しています。また、磨損がない場合でも、ゲージ部が開いているという場合、検定値としては検定公差上限以下であるから合格だと判定しても、有効長さ部分では検定公差上限を超過しているかも知れない可能性が残ります。

従って、ゲージ部の平行度検定は、ゲージ測定部寸法の測定の「適正さ」を保証するものとして、大切なものとなります。特に通止の段差が大きく、通り部長さ-有効長長さ の値が大きくなるに従って無視できなくなります。

ゲージの校正において、検定値はゲージ各部の『最小値』であるとされているのが一般的ですが、その「最小値」を示すゲージの具体的な箇所は明示されるべきでしょう。

3.検定値の解釈について

ここでいう「検定値の解釈」は、ゲージ平行度のデータまで検出されている場合に限定されます。

データは様々なことを物語る、とか、データこそが諸事象の数値表現である、とか、いろいろな分野で語られていますが、ゲージ校正の場合も例外ではありません。

ゲージ通り部先端の寸法値が小さくなっている

①止り部の寸法値に顕著な変化が認められない場合、あるいは

止り部に開く方向でのテーパーが生じている場合

ゲージ測定部の焼き入れ部分の経年(応力)変化

②通り部のテーパー率と止り部のテーパー率がほぼ同じ場合

何らかの外力が加わって、ゲージ部が狭まった

ゲージ通り部先端の寸法値が大きくなっている

①止り部の寸法値に顕著な変化が認められない場合

検定時の取り扱いの過誤による磨損

②通り部のテーパー率と止り部のテーパー率がほぼ同じ場合

過大な被測定物に無理な力でゲージを差し込んだためのゲージの「開き」

ゲージ測定部に磨損はないが寸法変化が認められる

①ゲージ本体に何らかの原因で「歪み」を生じた

②ゲージ本体に何らかの原因で「捻れ」を生じた

③ゲージ製作時に蓄積された内部応力が徐々に解放されてきた

④ゲージ使用中に打撃・衝撃が加わった

以上のようにおおよそはまとめることができますが、もちろん、原因・結果の諸事例は以上に尽くされるものではありません。

従って、ユーザー側で原因・理由を追及できるものと、ゲージ製作者側で原因・理由が追及できるものとがありますが、いずれにせよ、メーカの製作手順とユーザーの使用管理手順が相互に明らかにされていることで検定値の解釈はずっと素直なものとなることは疑いありません。

13. 板ゲージの校正:ブロックゲージの校正

ブロックゲージの校正(ブロックゲージの校正の外部委託と校正証明書)

●ブロックゲージの校正と「校正証明書」

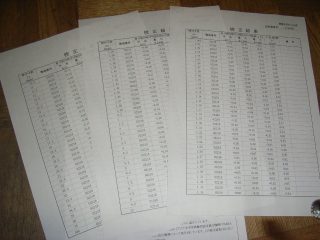

規準になるブロックゲージ・セット(JISゼロ級/103個)及び検査用ブロックゲージ・セット(JIS1級/103個)については、3年ごとに、当該メーカーに校正を委託しています。

それ以外のセットについては、適宜、必要に応じての校正委託としています。

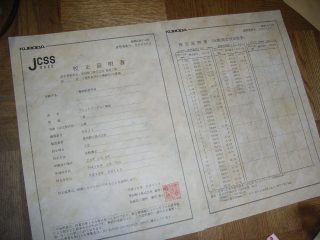

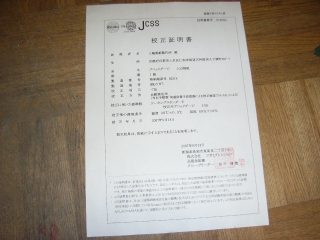

●校正証明書:その①

JIS2級/47個セット。

黒田精工(株)。

個々のブロックゲージの「中央値」が証明書では明記されています。それ以外の寸法要素については、JISの規定の枠内にあるということが等級判別によって保証されていることになるのですが、具体的には、改めてその旨の校正を委託しないといけないということになるそうです。

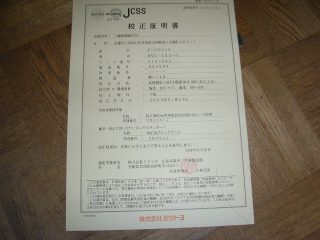

●校正証明書:その②

JISゼロ級/103個セット。

ミツトヨ(株

この校正証明書では、中央寸法と、最大・最小の寸法が明記されていますが、おそらくは中央1点と、外周部4点の5点での測定のはずですから、その最大値の測定箇所、最小値の測定箇所は特定されません。

従って、「全体としての平面度・平行度」を頭の中でシュミレートする以外にありません。

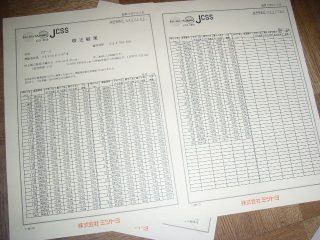

●校正証明書:その③

JIS1級/103個セット。

(株)ツガミプレシジョン

校正証明書としての記載形式は、(株ミツトヨの場合と同じです。)

●校正を委託する場合の留意点

・少なくとも、一ヶ月以上の余裕を持って委託に出す。

「手順書」等との関係で、校正周期を定期としている場合には、その期日の一ヶ月以上前には委託に出すようにする。

・等級ハズレのものが生じた場合には、同一等級の新品と差し替えた上で校正証明書を作成するように依頼する。

現品を現状のままで校正するという方法と、現品のセットでの精度等級を維持するという方法と、二つがある。

通常は、JIS1級ブロックゲージ・セットなら、そのJIS1級が精度維持されるようにメンテナンスするというのが校正の目的。

・セットでなくても、つまりバラでも校正は受託してくれる。

・他社製品のものでも校正を受託してくれるかは、事前に照会しておくべきである。

●「校正」の意味

「JCSS」のマークのつかない校正証明書は無効かというと、ただちに無効とは言えない。

どういう計測システムの下で寸法測定がなされ、その測定値はどのようなロジックで正確性が担保されているか、による。

JISの規定する精度条件に基づけば、0.01μmレベルの数値が保証されないと、等級判定は無意味になる。

●校正証明書の取扱い

年に一回、限界ゲージ等の「定期校正」を受託している顧客先には、校正証明書の「写し」を作成して、提出している。

「校正証明書」は、その校正の時点でのブロックゲージの寸法関係を証明するものであるから、「その後」についてまで証明が及ぶわけではない。

私のところのようにISO9001の認証を受けている所では、そのブロックゲージの精度・寸法の維持管理をどのように行っているかという「手順」を策定し実行することでその「間隙」を埋めているわけだが、そういう「手順」を持っていない所では、校正証明書の証明力を別な形で担保されなければならないだろう。

●その他

ブロックゲージは、リンギングさせて寸法を構成して用いられるものであるのだが、その際、組み合わされたブロックゲージの全長は、校正証明書の中央寸法値の算術的な総和だと理解する向きがある。

ブロックゲージは三次元的なものだから、最大値部分が組み合わされれば寸法値は累積されるし、最大値と最小値が組み合わされれば寸法値は相殺される。そうなると、リンギングされたブロックゲージの寸法は不確定なものであるという話にはなってしまう。

私自身は「誤差論」で処理されるべきものだろうと考え、それに基づいて措置してきているが、1個の課題ではある。

三輪測範製作所

三輪測範製作所