分類:ハサミゲージの仕様

外径用限界ゲージ(板)

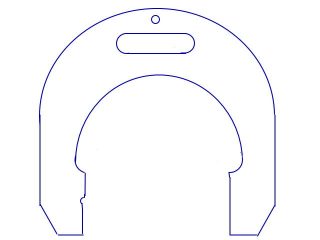

限界ゲージ仕様例 概図 外径用板ゲージ(通止2段仕様)

・寸法基準値が50mmを超えるものに適用

50mm以下のものはJISに拠る。

・胴部の握り用長穴は

基準寸法値が150mmを超えるものから設定

・材質

SK-5

YG4

SGT

SUS420J2

SUS440C

・板厚 6mm

・測定部焼き入れ・焼き戻し

・メッキ

クロムメッキ・硬質クロムメッキ 等

SUS材の場合はメッキ不要は当然

いわゆる「C型ゲージ]と指称されるものです。

JISの形状以外にこのような形状を考慮するのは、「通止の段差が大きい(公差が大きい)場合、測定面長さを大きくしないと、ゲージ測定面が被検定物の頂点を超えられない場合が生じるためです。

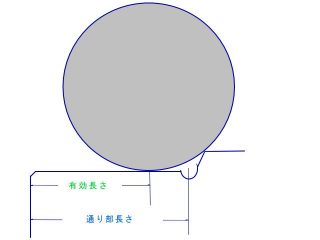

従って、『有効長さ』の考え方が不可欠です。

左図のように、『有効長さ』というのはゲージ測定部(通り部)が意味を持つために必要な長さなのですが、一定程度の長さが必要です。従って、その結果、上図のような形状に定めた方が確実なわけです。

この『有効長さ』の存在は、実は、定期校正に際して何を検定するかの問題と関わってきます。

通例では、ゲージ測定部の寸法検定では、その「最小値」のみが検定される場合がほとんどですが、ゲージが摩耗している場合、あるいは、ゲージ測定部が拡がっている場合、その「最小値」は止り部に最も近接した部分の寸法値であることは明らかでしょう。この部分は、そもそも被検定物が接触しない部分ですから摩耗とは無縁です。つまり、ゲージがいかに摩耗していたとしても、検定上は常に「正常」なわけです。また、ゲージ測定部が拡がっている場合、検定上では検定公差上限未満だとしても、有効長さ部分(実際の検定で被測定物を検定する部分)では校正公差上限を超えている場合があり得ます。

これでも「実用上差し支えない」と言い切れるか否かはユーザーの品質管理方針に拠ります。

「最小値」と併せて「最大値」(すなわち、「平行度」)も校正し、その全体が構成公差を充足しているか否かを明示されるべきだと考えるものです。

(参考) 形状規格の話

ISO9000’Sとの関係でよく照会されることなのですが、「C型限界ゲージに関する合理的な形状規格が定められているのではないか、もしあれば提出してほしい。」旨の声が寄せられます。

遺憾なことですが、未だそのような「形状規格」は定まってはおりません。

実務的にどうしているかをご説明申し上げると、

被測定物の径値(基準値)と規格公差(通止の段差寸法)をもとに

1.「有効長さ」を含む通り部全長を計算し、

2.そこで決まる「通り部長さ」とバランスがとれた「止り部長さ」を定め、

3.基準値と測定部全長から、最もバランスの良い「足幅」と「胴幅」とを定め、

4.以上のデータから鋼板に罫書きして切り出す、

という手順になっております。従って、同様の基準値ゲージであるにもかかわらず、規格公差(通止の段差寸法)の違いから微妙に測定部長さを始め全体形状に違いが生じます。

受注してから材料形状を決める、という完全な受注生産品です。

JIS規格形状に具体的なゲージ仕様を「押し込む」という場合があります。

このような場合、段差が大きい規格の場合、ゲージ通り部に被測定物の径(頂点)が乗らない、あるいは、乗ったとしても「有効長さ」がほんの僅少となっている、という場合があります(寸法検定だけでは発見できないゲージの致命的欠陥です。)。あるいはまた、「有効長さ」の問題が配慮された場合でも、全体の測定部長さが限定されてしまっているため、「有効長さ」はかろうじて5~8mm確保できたとしても、そのために「止り部長さ」はほんの僅かとなってしまっている、という事例もあります。せっかく製作されても、このようなゲージは信頼性と耐久性が弱劣であると言わなければならないでしょう。

《規格の流用》の場合、このような危険性があります。

そのため、被測定物の寸法・規格特性やゲージの用途等を充分に踏まえて、その目的に最も適合した形状を別途定める必要がある訳なのです。

「有効長さ」の問題は、もう少し論点が拡がります。

それが過大であることは無益ですが、過小な場合はゲージとして無意味となります(ゲージの品質の問題)。

ゲージの製作に際しても、測定部の仕上げの工数(総時間数)が変わってきます(ゲージの製作コストの問題)。

ここらあたりの問題がゲージ仕様の実際問題であると考えています。

限界ゲージ仕様例 概図 外径用板ゲージ(通止2段仕様)

・寸法基準値が50mmを超えるものに適用

50mm以下のものはJISに拠る。

・胴部の握り用長穴は

基準寸法値が150mmを超えるものから設定

・材質

SK-5

YG4

SGT

SUS420J2

SUS440C

・板厚 6mm

・測定部焼き入れ・焼き戻し

・メッキ

クロムメッキ・硬質クロムメッキ 等

SUS材の場合はメッキ不要は当然

いわゆる「C型ゲージ]と指称されるものです。

JISの形状以外にこのような形状を考慮するのは、「通止の段差が大きい(公差が大きい)場合、測定面長さを大きくしないと、ゲージ測定面が被検定物の頂点を超えられない場合が生じるためです。

従って、『有効長さ』の考え方が不可欠です。

左図のように、『有効長さ』というのはゲージ測定部(通り部)が意味を持つために必要な長さなのですが、一定程度の長さが必要です。従って、その結果、上図のような形状に定めた方が確実なわけです。

この『有効長さ』の存在は、実は、定期校正に際して何を検定するかの問題と関わってきます。

通例では、ゲージ測定部の寸法検定では、その「最小値」のみが検定される場合がほとんどですが、ゲージが摩耗している場合、あるいは、ゲージ測定部が拡がっている場合、その「最小値」は止り部に最も近接した部分の寸法値であることは明らかでしょう。この部分は、そもそも被検定物が接触しない部分ですから摩耗とは無縁です。つまり、ゲージがいかに摩耗していたとしても、検定上は常に「正常」なわけです。また、ゲージ測定部が拡がっている場合、検定上では検定公差上限未満だとしても、有効長さ部分(実際の検定で被測定物を検定する部分)では校正公差上限を超えている場合があり得ます。

これでも「実用上差し支えない」と言い切れるか否かはユーザーの品質管理方針に拠ります。

「最小値」と併せて「最大値」(すなわち、「平行度」)も校正し、その全体が構成公差を充足しているか否かを明示されるべきだと考えるものです。

(参考) 形状規格の話

ISO9000’Sとの関係でよく照会されることなのですが、「C型限界ゲージに関する合理的な形状規格が定められているのではないか、もしあれば提出してほしい。」旨の声が寄せられます。

遺憾なことですが、未だそのような「形状規格」は定まってはおりません。

実務的にどうしているかをご説明申し上げると、

被測定物の径値(基準値)と規格公差(通止の段差寸法)をもとに

1.「有効長さ」を含む通り部全長を計算し、

2.そこで決まる「通り部長さ」とバランスがとれた「止り部長さ」を定め、

3.基準値と測定部全長から、最もバランスの良い「足幅」と「胴幅」とを定め、

4.以上のデータから鋼板に罫書きして切り出す、

という手順になっております。従って、同様の基準値ゲージであるにもかかわらず、規格公差(通止の段差寸法)の違いから微妙に測定部長さを始め全体形状に違いが生じます。

受注してから材料形状を決める、という完全な受注生産品です。

JIS規格形状に具体的なゲージ仕様を「押し込む」という場合があります。

このような場合、段差が大きい規格の場合、ゲージ通り部に被測定物の径(頂点)が乗らない、あるいは、乗ったとしても「有効長さ」がほんの僅少となっている、という場合があります(寸法検定だけでは発見できないゲージの致命的欠陥です。)。あるいはまた、「有効長さ」の問題が配慮された場合でも、全体の測定部長さが限定されてしまっているため、「有効長さ」はかろうじて5~8mm確保できたとしても、そのために「止り部長さ」はほんの僅かとなってしまっている、という事例もあります。せっかく製作されても、このようなゲージは信頼性と耐久性が弱劣であると言わなければならないでしょう。

《規格の流用》の場合、このような危険性があります。

そのため、被測定物の寸法・規格特性やゲージの用途等を充分に踏まえて、その目的に最も適合した形状を別途定める必要がある訳なのです。

「有効長さ」の問題は、もう少し論点が拡がります。

それが過大であることは無益ですが、過小な場合はゲージとして無意味となります(ゲージの品質の問題)。

ゲージの製作に際しても、測定部の仕上げの工数(総時間数)が変わってきます(ゲージの製作コストの問題)。

ここらあたりの問題がゲージ仕様の実際問題であると考えています。

三輪測範製作所

三輪測範製作所