分類:ハサミゲージの仕様

肉厚用限界ゲージ(板)

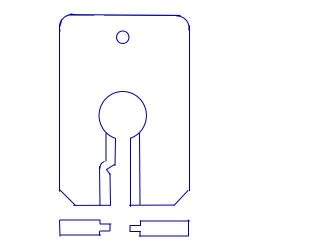

限界ゲージ仕様例 概図 肉厚用板ゲージ(通止2段仕様/テーパー付き仕様)

・材質

YG-4

SGT

SUS420J2

・板厚

通止2段仕様 4mm 基本型:36W×65L

通り長:14 止り長:10

テーパー付き仕様 5mm 基本型:50W×110L

通り長:8 テーパー長:任意 止り長:8

・測定部焼き入れ・焼き戻し

・メッキ

クロムメッキ・硬質クロムメッキ 等 (仕上げに際し、測定面上のメッキ層は研削・除却)

SUS材の場合はメッキ不要は当然

・区分標線と表示

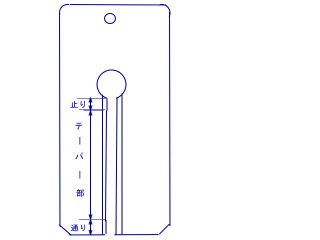

テーパー部を「均等区分(標線刻入)」あるいは「寸法値表示(標線刻入)」等の方法で、任意に区分できる。

・プレート用肉厚ゲージの場合は測定面幅を狭く切削する必要はなく、板厚そのままで仕上げれば足る。

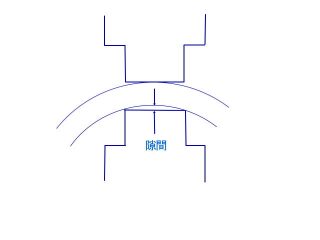

・管用肉厚ゲージの場合に測定面幅を狭く切削するのは、図3「隙間」を小さくするためです。

・隙間寸法値がおおむね3μm以下となるように測定面幅を切削する。

3μm以下だと、ほぼ隙間寸法値は実務上0とみなせます。

・最終的には、測定面の「角落とし」研削で面幅が調整されます。

関連:ゲージ測定面を曲面とする仕様に関して

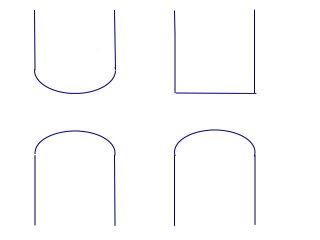

よくあるゲージ測定面仕様なのですが、被測定物のゲージとの接面が曲面である場合、図4のように仕上げれば便宜だという考え方があります。

被測定物のゲージとの接面とゲージの測定面が厳密に一致すれば、より正確な寸法検定が可能となり、また、全体が接触するわけですから摩耗しにくい、という見通しに基づいています。

しかしながら、実際のゲージ製作においては、ユーザー側の《期待》は充分に充足されているとは言えません。

全くの理論的な見地から言えば、通り側測定部を被測定物の規格最大値をもとにR加工したとすると、実際にゲージ通り部を通過する被測定物寸法はそれより小さなものですから、ゲージ部の頂点に接することはなく、「肩」の部分に接するものとなります。それを回避しようとすれば、被測定物の規格最小値をもとにR加工する必要がありますが、そうすると、規格最小値以上の被測定物を検定するという通常の場合、ゲージ部の頂点部分のみが被測定物と接することとなります。

ゲージ測定部のR加工をする場合には一定の「製作公差」が認められなければなりませんが、その場合、R加工の実現目標は常に被測定物の曲面より小さなものとなるように定められなければならず、その場合には、「常にゲージ測定部の頂点部分が被測定物と接する」ものとなります。

実際上は、ゲージの摩耗等を勘案すれば、「被測定物の規格最小値以下の曲面でR加工されていればよい」というラフなものとならざるを得ません。

製作上の問題はどうでしょうか?

「被測定物の規格最小値以下の曲面でR加工されていればよい」という前提が了解されていれば、加工そのものは十分可能です。ただし、「焼き入れに伴う寸法変位」の問題が立ち塞がります。

すなわち、材料が「ナマ」の段階(下仕上げの段階)で下仕上げ寸法(多くの場合、仕上げ寸法に対してマイナスに仕上げる)に仕上げ、R曲面を仕上げたとしても、焼き入れると下仕上げ寸法は変位しますから、改めて寸法仕上げをしていきます。その際、R曲面も仕上げし直さなければなくなりますが、今度は焼き入れ硬化した材料が相手ですから、仕上げの手間が大きな負担となってきます。

そこで、寸法仕上げの余地ができるだけ小さくなるように、すなわち、R曲面の仕上げ余地ができるだけ小さくなるように、ゲージを《叩いて》拡げたり狭めたりしたくなるわけです。

そういうこととなれば『後で狂ってくるような』始末の悪いこととなり、厳に慎まなければならないことです。

従って、原則通りに仕上げをして完成させようとすると、その分のコストは大きくなります。

ところが、(今はどうか知りませんが)かっては、ゲージ部の焼き入れ処理をせずに、硬質クロムメッキで処置されているものがありました。

この場合では、「ナマ」の材料の段階で予定されるメッキ層厚みを加味して寸法仕上げをし、R加工をした後で硬質クロムメッキを施し、メッキ層の不均等さを若干修正する仕上げをする、という工程となり、製作上の負担はずっと軽減されるようにも思えます。

しかしながら、硬質クロムメッキ層厚みをきちんとコントロールすることは難しいようで、結果的には、ゲージ寸法値のばらつきとなってしまいがちです(ゲージ製作公差として±0.01も許容されていれば製作公差内には収まるのですが)。

問題はさらに積み上がります。

すなわち、後に至って「寸法修復」すべき必要性が生じた場合、メッキ層厚み以内で修復できればラッキーなことと言わなければならず、実際にメッキ層厚みがどれほどとなっているかは分からないわけですから、メッキ層を除却してしまうことが起こり得ます。素材は「ナマ」であるわけですから、寸法修復した結果、耐久性もない、防錆力もないものに「転落」してしまうわけです。従って、ゲージ測定面には手を着けない寸法修復の方法しかありません。この方法で可能な場合でも、ゲージ各部の「最小寸法値」は実現できるにしても平行度精度がどうなるかは保証されません。

以上のような検討経過を踏まえて、結局、ゲージ測定面のR加工と同じかそれ以上のゲージとしての効用を実現でき、また、コスト的にも最小限に抑制でき、さらに、ゲージ精度のメンテナンスも容易に可能な仕様を定めてユーザー各位に提供しているわけです。

限界ゲージ仕様例 概図 肉厚用板ゲージ(通止2段仕様/テーパー付き仕様)

・材質

YG-4

SGT

SUS420J2

・板厚

通止2段仕様 4mm 基本型:36W×65L

通り長:14 止り長:10

テーパー付き仕様 5mm 基本型:50W×110L

通り長:8 テーパー長:任意 止り長:8

・測定部焼き入れ・焼き戻し

・メッキ

クロムメッキ・硬質クロムメッキ 等 (仕上げに際し、測定面上のメッキ層は研削・除却)

SUS材の場合はメッキ不要は当然

・区分標線と表示

テーパー部を「均等区分(標線刻入)」あるいは「寸法値表示(標線刻入)」等の方法で、任意に区分できる。

・プレート用肉厚ゲージの場合は測定面幅を狭く切削する必要はなく、板厚そのままで仕上げれば足る。

・管用肉厚ゲージの場合に測定面幅を狭く切削するのは、図3「隙間」を小さくするためです。

・隙間寸法値がおおむね3μm以下となるように測定面幅を切削する。

3μm以下だと、ほぼ隙間寸法値は実務上0とみなせます。

・最終的には、測定面の「角落とし」研削で面幅が調整されます。

関連:ゲージ測定面を曲面とする仕様に関して

よくあるゲージ測定面仕様なのですが、被測定物のゲージとの接面が曲面である場合、図4のように仕上げれば便宜だという考え方があります。

被測定物のゲージとの接面とゲージの測定面が厳密に一致すれば、より正確な寸法検定が可能となり、また、全体が接触するわけですから摩耗しにくい、という見通しに基づいています。

しかしながら、実際のゲージ製作においては、ユーザー側の《期待》は充分に充足されているとは言えません。

全くの理論的な見地から言えば、通り側測定部を被測定物の規格最大値をもとにR加工したとすると、実際にゲージ通り部を通過する被測定物寸法はそれより小さなものですから、ゲージ部の頂点に接することはなく、「肩」の部分に接するものとなります。それを回避しようとすれば、被測定物の規格最小値をもとにR加工する必要がありますが、そうすると、規格最小値以上の被測定物を検定するという通常の場合、ゲージ部の頂点部分のみが被測定物と接することとなります。

ゲージ測定部のR加工をする場合には一定の「製作公差」が認められなければなりませんが、その場合、R加工の実現目標は常に被測定物の曲面より小さなものとなるように定められなければならず、その場合には、「常にゲージ測定部の頂点部分が被測定物と接する」ものとなります。

実際上は、ゲージの摩耗等を勘案すれば、「被測定物の規格最小値以下の曲面でR加工されていればよい」というラフなものとならざるを得ません。

製作上の問題はどうでしょうか?

「被測定物の規格最小値以下の曲面でR加工されていればよい」という前提が了解されていれば、加工そのものは十分可能です。ただし、「焼き入れに伴う寸法変位」の問題が立ち塞がります。

すなわち、材料が「ナマ」の段階(下仕上げの段階)で下仕上げ寸法(多くの場合、仕上げ寸法に対してマイナスに仕上げる)に仕上げ、R曲面を仕上げたとしても、焼き入れると下仕上げ寸法は変位しますから、改めて寸法仕上げをしていきます。その際、R曲面も仕上げし直さなければなくなりますが、今度は焼き入れ硬化した材料が相手ですから、仕上げの手間が大きな負担となってきます。

そこで、寸法仕上げの余地ができるだけ小さくなるように、すなわち、R曲面の仕上げ余地ができるだけ小さくなるように、ゲージを《叩いて》拡げたり狭めたりしたくなるわけです。

そういうこととなれば『後で狂ってくるような』始末の悪いこととなり、厳に慎まなければならないことです。

従って、原則通りに仕上げをして完成させようとすると、その分のコストは大きくなります。

ところが、(今はどうか知りませんが)かっては、ゲージ部の焼き入れ処理をせずに、硬質クロムメッキで処置されているものがありました。

この場合では、「ナマ」の材料の段階で予定されるメッキ層厚みを加味して寸法仕上げをし、R加工をした後で硬質クロムメッキを施し、メッキ層の不均等さを若干修正する仕上げをする、という工程となり、製作上の負担はずっと軽減されるようにも思えます。

しかしながら、硬質クロムメッキ層厚みをきちんとコントロールすることは難しいようで、結果的には、ゲージ寸法値のばらつきとなってしまいがちです(ゲージ製作公差として±0.01も許容されていれば製作公差内には収まるのですが)。

問題はさらに積み上がります。

すなわち、後に至って「寸法修復」すべき必要性が生じた場合、メッキ層厚み以内で修復できればラッキーなことと言わなければならず、実際にメッキ層厚みがどれほどとなっているかは分からないわけですから、メッキ層を除却してしまうことが起こり得ます。素材は「ナマ」であるわけですから、寸法修復した結果、耐久性もない、防錆力もないものに「転落」してしまうわけです。従って、ゲージ測定面には手を着けない寸法修復の方法しかありません。この方法で可能な場合でも、ゲージ各部の「最小寸法値」は実現できるにしても平行度精度がどうなるかは保証されません。

以上のような検討経過を踏まえて、結局、ゲージ測定面のR加工と同じかそれ以上のゲージとしての効用を実現でき、また、コスト的にも最小限に抑制でき、さらに、ゲージ精度のメンテナンスも容易に可能な仕様を定めてユーザー各位に提供しているわけです。

三輪測範製作所

三輪測範製作所