分類:よくある質問

摩耗

ゲージの摩耗についての前書き

『形あるもの必ず滅す』という言葉がありますが、ゲージも日々の使用に伴って損耗していきます。

このこと自体は不可避なことですが、しかし、できる限りはゲージの精度条件等が長く維持されるように望むことは当然のことです。ゲージメーカーに対するユーザーからの要求は、実はこの一点に集中されていると言っても過言ではありません。

ところが、この点に関して、ユーザー自身の「誤解」もあり、あるいはメーカー側の「しつらえ方」の問題もあって、論理的に明快な説明がなされているとは言い難いのが実情のようです。

「摩耗しているか否かは寸法チェックすれば一目瞭然だろう、そこにどんな理屈が付くというのだ?」という疑問が寄せられそうですが、実のところはいろいろな理屈が付いて回ります。このことを以下に順次説明します。

摩耗及び摩耗と区別されるべき事象について

「摩耗した」と判断されるきっかけは、ゲージの寸法チェックをした場合(定期校正等に際して)に寸法が大きくなっていることが確認された場合です。ただし、摩耗は物理現象ですから、①使用回数や使用条件と摩耗量は正比例するものと考えられ、あるいは、②特定の形象として現出するものと考えられるものですから、それ以外の場合は「摩耗」と判断し結論づけることはできません。

つまり、突然の寸法変位やゲージ測定面に顕著な損傷が認められない場合、単純にゲージの「口が開いた」状態が現出しているという可能性がまず疑われます。

この判定は案外容易です。

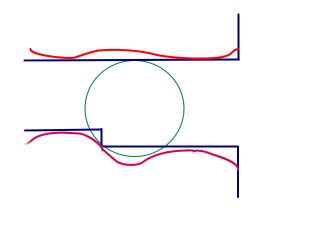

図1が摩耗状況の概念図ですが、ゲージの摩耗が進行している状況というのは、①ゲージ入り口部、②止まり接触部、③止まり抜け部、に集中します。

①ゲージ入り口部に摩耗を生じるのは被検査物をゲージ通り部に誘導するために接触するためですし、②止まり接触部(及び、被測定物半径分通り部測定面に戻った部分)に摩耗を生じるのは、被測定物が止まり部で止まるという通常の状態を反映するものですが、実際の検査状況として、ゲージ止まり部で止まった状態でゲージを被測定物に沿って回転させるような(つまり、被測定物の全周で直径が通り寸法以下止まり寸法以上になっていることを確認するための検査方法ですが)動作に伴って摩耗を生じます。③止まり抜け部の摩耗は、ゲージ入り口部の摩耗とほぼ同じ理由です。「ほぼ」というのは、止まり部寸法に比べて被検査物の径値がわずかに大きい場合(被測定物をゲージ止まり部に無理に通した場合)には、両者の寸法差による圧縮圧力を被測定物が受けるのですが、その圧縮圧力から抜け出るときに却って摩耗するという事象が認められるからです。

以上に対して、ゲージの「口が開いた」状態というのは、寸法的には、通り部・止まり部ともにテーパーになるということで判断できます。

*だから、ゲージの新規製作に際しては、通り部・止まり部ともに《平行度0》に仕上げておく必要があります。

なお、「口が開く」原因としては、ともすれば材質の問題と受け止められている向きがあります。

「ナマの工具鋼だから弱い」から、「全部焼き入れをすれば口が開くような変形は阻止できる」とか、「合金工具鋼や超硬材のような堅い材質のもので製作したらどうか」とかが考えられるわけです。しかしながら、同一の炭素工具鋼を採用しながらも、ゲージ面の仕上げ方法その他によって磨損状況が大きく異なることも事実です。このことを踏まえた上での材質検討がなされるべきと考えております(仕上げ方法その他の問題は後述します)。

被測定物に無理矢理ゲージを押し込んで「通りで通り、止まりで止まったから合格だ」と乱暴なことをして、そもそもの不合格品を合格品とすることも論外なのですが、その結果ゲージも壊してしまえば救いようのない「論外」です。従って、正当なゲージの取扱に習熟することが先ず肝要なことです。その点を没却して、いたずらにゲージの《改善》に取り組むことは本末転倒と言うべきでしょう。

また、ゲージ製作過程において、寸法を取りすぎたから「締める」あるいは「叩く」ことによって寸法を小さくし、改めて寸法を仕立て直すことがあります。この場合、「締める」あるいは「叩く」ことの《後始末》がキチンとなされていないと、後刻に至って、ジワリと元に戻っていく(この場合は寸法が大きくなっていく)ことがあります。従って、ゲージ製作者としては、「締める」「叩く」ことのないように十分慎重に事に当たらなければなりません。

摩耗の原因を構成する諸要因について

[1]材質の問題

限界板ゲージの材質は、JISの規定によれば「SK4以上」とされており、これは実質的には日立金属(株)のYG4もしくはSGTを採用しなさい、ということを示唆するものです。

特徴的なことは、下記成分表に明らかなように、YG4でMnが配合されており、SGTではMnに加えてWが配合されていることです。

材質それ自体として「ジン性」と「耐摩耗性」が成分段階で考慮されており、また、製鋼段階で「被加工性」が配慮された材料であると言えます。

(化学成分表:『YSS Isotropy』 日立金属(株)に拠る)

種 別

C

Si

Mn

P

S

Ni

Cr

W

SGT

0.90~1.00

0.15~0.35

0.90~1.20

0.025以下

0.010以下

–

0.50~1.00

0.50~1.00

YG4

0.90~1.00

0.15~0.35

0.40~0.80

0.025以下

0.010以下

0.20以下

0.30以下

なお、鋼種の判定は、簡易には「火花」で確認できます。

グラインダーの砥石面に試料を押し当てたとき、

SGTの場合は、赤黒い火花が流れます。

YG4の場合は、オレンジ色ないし黄色の火花が流れ弾きます。

SK5の場合は、オレンジ色ないし黄色の火花が流れます。

[2]焼き入れの問題(鋼種と焼き入れ硬度)

昔の話になりますが、材質として「SKS3」が指定される一方で、焼き入れ硬度指定として「HRC56~58」、とされているゲージ製作仕様図面を見たことがあります。

SKS3が指定されるということはSGTを使用しなさいということなのでしょうが(もっとも、栓ゲージやリングゲージの材質規定としてJISではSKS3相当以上が決められていますから、そこからの安易な規格流用なのでしょうが)、YG4ないしSGTを焼き入れる場合、余程のヘマをしない限りはHRC60は確保されます。すると、「HRC56~58」という焼き入れ硬度指定は、SK5どころか、S45CもしくはS55Cでも良いですよ、ということになります。

炭素工具鋼において、鋼種の違いは内含されるC量による区分ですが、C量の差は焼き入れ硬度の問題(水焼き入れでなければならないか、それとも油焼き入れが可能か、という差異も同時に生じますが)と不可分であり、耐摩耗性は焼き入れ硬度と鋼種に含まれる構成元素に左右される、という連関があります。そうすると、ゲージ用鋼種としては耐摩耗性が懸念される鋼種を採用したゲージについては、YG4ないしSGTを採用したものと比して「摩耗する」ということが現実化しやすいことは容易に予見できることです。

別な言い方をすれば、「研磨仕上げしやすいゲージ」「製作する場合に体力的に楽なゲージ」とは、「摩耗しやすいゲージ」でもあります。

従って、経済的な損益の観点から言えば、ユーザーサイドがひたすら安価なゲージを求めた場合、メーカーとすれば、ゲージ精度を一定に保証しつつコストダウンを図ろうとすれば、「ゲージ材質を落とせばよい」「焼き入れ硬度を下げればよい」ということに至ります。

経済的「合理性」の追究の結果としてこのような事態に陥ることはメーカーとしての「堕落」「自殺行為」であります。

ユーザーにとっても決して有益なことにはなりません。

[3]焼き入れの問題(脱炭層の措置)

焼き入れ(熱処理)の問題は、実は多岐にわたる問題を孕んでいます。

焼き入れ油の問題も焼き入れに伴う材料歪みの問題と不可分ですし、焼き入れ温度の問題ももっと検討されるべきものでしょう。

ここで特に指摘しなければならない問題は、焼き入れに伴う「脱炭層」の問題です。

「脱炭層」というのは、特にフレーム焼き入れに際して、加熱された鋼に含まれているカーボン成分が酸化(燃える!)し、その部分がC成分を欠いたものとなった表層を言います。マルテンサイト化したとかしないとか言う以前に、単なる酸化鉄層となっているわけです。

原因として、もちろん800℃以上に鋼が加熱されるわけですから不可避的に脱炭層が生じるわけですが、フレームに酸素が過剰であったり、焼き入れ温度が高すぎた場合(過剰加熱)に、その条件に相即して脱炭層が大きくなったり小さなものとなったりするようです。

脱炭層の有り様は、焼き入れ後に、ワークの角をヤスリ掛けをすればすぐにわかります。

ゲージ製作においてこの脱炭層はどの程度の深さになるかは、経験的にしか言えませんが、YG4で概ね20~30μm程度と考えており、従って(安全を見て)50μmは研削しないと本来のマルテンサイト化部分は確保できないとしています。つまり、ゲージ測定部両側で0.1mmの削りシロを焼き入れ前に用意しなければならない(これに、焼き入れ変形の変位量を加味します)ということになります。

脱炭層を完全に除去できているかどうかは、ラッピングによっても判明します。焼き入れ鋼本来の「ツヤ」が出るかどうかで一目瞭然なのです。しかしながら、砥石仕上げや#1500~#2000程度の粗いラッピングに際しては、一目瞭然とはなりません。従って、気が付かないまま脱炭層が完全に除去できていない場合、そこは単なる酸化鉄層ですから実に容易に摩滅していきます。

派生問題として、例えばワイヤーカット機で加工した場合とか、真空焼き入れの場合があります。

ワイヤーカット機の場合空気を遮断して切断していくわけですから脱炭層の問題はあまり考えなくてもよいということになりがちですが、そうではないのではないかと思えます。

鋼の真空焼き入れは、板ゲージでは経験がないのでわかりません。

ゲージの摩耗についての前書き

『形あるもの必ず滅す』という言葉がありますが、ゲージも日々の使用に伴って損耗していきます。

このこと自体は不可避なことですが、しかし、できる限りはゲージの精度条件等が長く維持されるように望むことは当然のことです。ゲージメーカーに対するユーザーからの要求は、実はこの一点に集中されていると言っても過言ではありません。

ところが、この点に関して、ユーザー自身の「誤解」もあり、あるいはメーカー側の「しつらえ方」の問題もあって、論理的に明快な説明がなされているとは言い難いのが実情のようです。

「摩耗しているか否かは寸法チェックすれば一目瞭然だろう、そこにどんな理屈が付くというのだ?」という疑問が寄せられそうですが、実のところはいろいろな理屈が付いて回ります。このことを以下に順次説明します。

摩耗及び摩耗と区別されるべき事象について

「摩耗した」と判断されるきっかけは、ゲージの寸法チェックをした場合(定期校正等に際して)に寸法が大きくなっていることが確認された場合です。ただし、摩耗は物理現象ですから、①使用回数や使用条件と摩耗量は正比例するものと考えられ、あるいは、②特定の形象として現出するものと考えられるものですから、それ以外の場合は「摩耗」と判断し結論づけることはできません。

つまり、突然の寸法変位やゲージ測定面に顕著な損傷が認められない場合、単純にゲージの「口が開いた」状態が現出しているという可能性がまず疑われます。

この判定は案外容易です。

図1が摩耗状況の概念図ですが、ゲージの摩耗が進行している状況というのは、①ゲージ入り口部、②止まり接触部、③止まり抜け部、に集中します。

①ゲージ入り口部に摩耗を生じるのは被検査物をゲージ通り部に誘導するために接触するためですし、②止まり接触部(及び、被測定物半径分通り部測定面に戻った部分)に摩耗を生じるのは、被測定物が止まり部で止まるという通常の状態を反映するものですが、実際の検査状況として、ゲージ止まり部で止まった状態でゲージを被測定物に沿って回転させるような(つまり、被測定物の全周で直径が通り寸法以下止まり寸法以上になっていることを確認するための検査方法ですが)動作に伴って摩耗を生じます。③止まり抜け部の摩耗は、ゲージ入り口部の摩耗とほぼ同じ理由です。「ほぼ」というのは、止まり部寸法に比べて被検査物の径値がわずかに大きい場合(被測定物をゲージ止まり部に無理に通した場合)には、両者の寸法差による圧縮圧力を被測定物が受けるのですが、その圧縮圧力から抜け出るときに却って摩耗するという事象が認められるからです。

以上に対して、ゲージの「口が開いた」状態というのは、寸法的には、通り部・止まり部ともにテーパーになるということで判断できます。

*だから、ゲージの新規製作に際しては、通り部・止まり部ともに《平行度0》に仕上げておく必要があります。

なお、「口が開く」原因としては、ともすれば材質の問題と受け止められている向きがあります。

「ナマの工具鋼だから弱い」から、「全部焼き入れをすれば口が開くような変形は阻止できる」とか、「合金工具鋼や超硬材のような堅い材質のもので製作したらどうか」とかが考えられるわけです。しかしながら、同一の炭素工具鋼を採用しながらも、ゲージ面の仕上げ方法その他によって磨損状況が大きく異なることも事実です。このことを踏まえた上での材質検討がなされるべきと考えております(仕上げ方法その他の問題は後述します)。

被測定物に無理矢理ゲージを押し込んで「通りで通り、止まりで止まったから合格だ」と乱暴なことをして、そもそもの不合格品を合格品とすることも論外なのですが、その結果ゲージも壊してしまえば救いようのない「論外」です。従って、正当なゲージの取扱に習熟することが先ず肝要なことです。その点を没却して、いたずらにゲージの《改善》に取り組むことは本末転倒と言うべきでしょう。

また、ゲージ製作過程において、寸法を取りすぎたから「締める」あるいは「叩く」ことによって寸法を小さくし、改めて寸法を仕立て直すことがあります。この場合、「締める」あるいは「叩く」ことの《後始末》がキチンとなされていないと、後刻に至って、ジワリと元に戻っていく(この場合は寸法が大きくなっていく)ことがあります。従って、ゲージ製作者としては、「締める」「叩く」ことのないように十分慎重に事に当たらなければなりません。

摩耗の原因を構成する諸要因について

[1]材質の問題

限界板ゲージの材質は、JISの規定によれば「SK4以上」とされており、これは実質的には日立金属(株)のYG4もしくはSGTを採用しなさい、ということを示唆するものです。

特徴的なことは、下記成分表に明らかなように、YG4でMnが配合されており、SGTではMnに加えてWが配合されていることです。

材質それ自体として「ジン性」と「耐摩耗性」が成分段階で考慮されており、また、製鋼段階で「被加工性」が配慮された材料であると言えます。

(化学成分表:『YSS Isotropy』 日立金属(株)に拠る)

| 種 別 | C | Si | Mn | P | S | Ni | Cr | W |

| SGT | 0.90~1.00 | 0.15~0.35 | 0.90~1.20 | 0.025以下 | 0.010以下 | – | 0.50~1.00 | 0.50~1.00 |

| YG4 | 0.90~1.00 | 0.15~0.35 | 0.40~0.80 | 0.025以下 | 0.010以下 | 0.20以下 | 0.30以下 |

なお、鋼種の判定は、簡易には「火花」で確認できます。

グラインダーの砥石面に試料を押し当てたとき、

SGTの場合は、赤黒い火花が流れます。

YG4の場合は、オレンジ色ないし黄色の火花が流れ弾きます。

SK5の場合は、オレンジ色ないし黄色の火花が流れます。

[2]焼き入れの問題(鋼種と焼き入れ硬度)

昔の話になりますが、材質として「SKS3」が指定される一方で、焼き入れ硬度指定として「HRC56~58」、とされているゲージ製作仕様図面を見たことがあります。

SKS3が指定されるということはSGTを使用しなさいということなのでしょうが(もっとも、栓ゲージやリングゲージの材質規定としてJISではSKS3相当以上が決められていますから、そこからの安易な規格流用なのでしょうが)、YG4ないしSGTを焼き入れる場合、余程のヘマをしない限りはHRC60は確保されます。すると、「HRC56~58」という焼き入れ硬度指定は、SK5どころか、S45CもしくはS55Cでも良いですよ、ということになります。

炭素工具鋼において、鋼種の違いは内含されるC量による区分ですが、C量の差は焼き入れ硬度の問題(水焼き入れでなければならないか、それとも油焼き入れが可能か、という差異も同時に生じますが)と不可分であり、耐摩耗性は焼き入れ硬度と鋼種に含まれる構成元素に左右される、という連関があります。そうすると、ゲージ用鋼種としては耐摩耗性が懸念される鋼種を採用したゲージについては、YG4ないしSGTを採用したものと比して「摩耗する」ということが現実化しやすいことは容易に予見できることです。

別な言い方をすれば、「研磨仕上げしやすいゲージ」「製作する場合に体力的に楽なゲージ」とは、「摩耗しやすいゲージ」でもあります。

従って、経済的な損益の観点から言えば、ユーザーサイドがひたすら安価なゲージを求めた場合、メーカーとすれば、ゲージ精度を一定に保証しつつコストダウンを図ろうとすれば、「ゲージ材質を落とせばよい」「焼き入れ硬度を下げればよい」ということに至ります。

経済的「合理性」の追究の結果としてこのような事態に陥ることはメーカーとしての「堕落」「自殺行為」であります。

ユーザーにとっても決して有益なことにはなりません。

[3]焼き入れの問題(脱炭層の措置)

焼き入れ(熱処理)の問題は、実は多岐にわたる問題を孕んでいます。

焼き入れ油の問題も焼き入れに伴う材料歪みの問題と不可分ですし、焼き入れ温度の問題ももっと検討されるべきものでしょう。

ここで特に指摘しなければならない問題は、焼き入れに伴う「脱炭層」の問題です。

「脱炭層」というのは、特にフレーム焼き入れに際して、加熱された鋼に含まれているカーボン成分が酸化(燃える!)し、その部分がC成分を欠いたものとなった表層を言います。マルテンサイト化したとかしないとか言う以前に、単なる酸化鉄層となっているわけです。

原因として、もちろん800℃以上に鋼が加熱されるわけですから不可避的に脱炭層が生じるわけですが、フレームに酸素が過剰であったり、焼き入れ温度が高すぎた場合(過剰加熱)に、その条件に相即して脱炭層が大きくなったり小さなものとなったりするようです。

脱炭層の有り様は、焼き入れ後に、ワークの角をヤスリ掛けをすればすぐにわかります。

ゲージ製作においてこの脱炭層はどの程度の深さになるかは、経験的にしか言えませんが、YG4で概ね20~30μm程度と考えており、従って(安全を見て)50μmは研削しないと本来のマルテンサイト化部分は確保できないとしています。つまり、ゲージ測定部両側で0.1mmの削りシロを焼き入れ前に用意しなければならない(これに、焼き入れ変形の変位量を加味します)ということになります。

脱炭層を完全に除去できているかどうかは、ラッピングによっても判明します。焼き入れ鋼本来の「ツヤ」が出るかどうかで一目瞭然なのです。しかしながら、砥石仕上げや#1500~#2000程度の粗いラッピングに際しては、一目瞭然とはなりません。従って、気が付かないまま脱炭層が完全に除去できていない場合、そこは単なる酸化鉄層ですから実に容易に摩滅していきます。

派生問題として、例えばワイヤーカット機で加工した場合とか、真空焼き入れの場合があります。

ワイヤーカット機の場合空気を遮断して切断していくわけですから脱炭層の問題はあまり考えなくてもよいということになりがちですが、そうではないのではないかと思えます。

鋼の真空焼き入れは、板ゲージでは経験がないのでわかりません。

三輪測範製作所

三輪測範製作所